Стабильность фильтрации воздуха определяет эффективность работы пылесоса с течением времени. Даже самый мощный двигатель выходит из строя, если фильтр не справляется с улавливанием мелкой пыли или слишком быстро теряет эффективность. Именно здесь оборудование для производства фильтров для пылесосов играет определяющую роль. Современные производственные линии используют автоматизацию, прецизионную резку и системы контроля качества в режиме реального времени, чтобы гарантировать одинаково высокий уровень производительности каждого фильтра. Мы рассмотрим, как передовые технологии производства фильтров обеспечивают стабильно высокое качество фильтрации от первого до миллионного фильтра.

Точная резка — это Фундамент точности фильтра

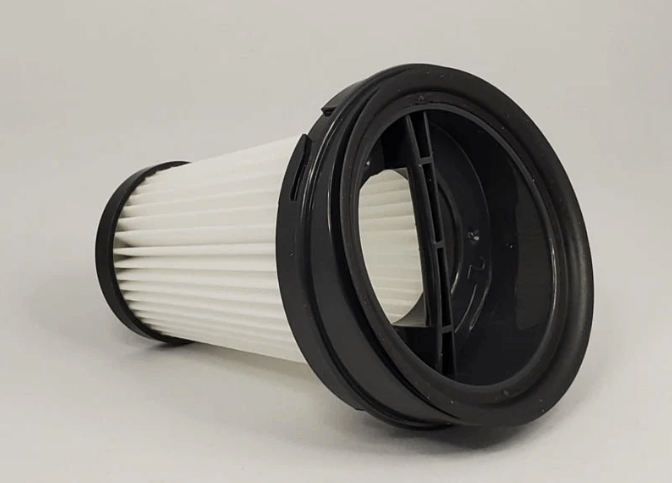

Каждый высокопроизводительный вакуумный фильтр начинается с точно нарезанных материалов. Гофрированный фильтрующий материал, часто изготавливаемый из микроволокна класса HEPA или ткани, полученной методом выдува расплавленного материала, должен иметь одинаковые размеры, чтобы обеспечить стабильный воздушный поток и эффективное удержание пыли.

Автоматизированные машины для резки и высечки Оборудование для производства фильтров для пылесосов Обеспечивают допуски в пределах ±0,1 мм. Согласно исследованию журнала Filtration + Separation Journal, проведенному в 2024 году, отклонение расстояния между складками даже на 0,3 мм может снизить пылеемкость на 7%. Такой уровень точности может быть достигнут только благодаря сервоприводным системам и лазерному выравниванию, гарантирующим сохранение одинаковой геометрии фильтров при изготовлении больших партий.

Автоматизированная плиссировка и герметизация для Повторяемость

Равномерная гофрировка является еще одним важным фактором поддержания однородности фильтрации. Ручная плиссировка часто приводит к неравномерной глубине складок или сжатию волокон, что влияет на падение давления и воздушный поток.

Современное оборудование для производства фильтров для пылесосов Используются сервоуправляемые плиссировочные машины, способные создавать до 600 складок в минуту, сохраняя точные размеры сгибов. Эти системы интегрируются с термоклеевыми или ультразвуковыми сварочными аппаратами, обеспечивая идеальное склеивание каждой складки и отсутствие протечек. В результате каждый фильтр обеспечивает одинаковую прочность и структурную стабильность, что необходимо для долговременной защиты от пыли.

Подача материалов и Напряжение Системы управления

Однородность материала определяется уже на этапе подачи. Неравномерное натяжение полотна может исказить геометрию фильтра и снизить качество склеивания.

Современный Оборудование для производства фильтров для пылесосов Использует замкнутый контур управления натяжением и системы автоматического выравнивания кромок. Датчики отслеживают растяжение ткани в режиме реального времени и регулируют скорость роликов для предотвращения деформации волокон. Такие бренды, как Hengst и Freudenberg, внедрили эти системы для стабилизации производства HEPA-фильтров, повышая стабильность выхода продукции до 12% и сокращая отходы. Такая точность обработки гарантирует, что даже лёгкие нетканые материалы сохраняют размерную стабильность на протяжении всего производства.

Комплексная инспекция и Качество Мониторинг

Стабильность не заканчивается после резки или запечатывания — на этапе проверки качество полностью гарантируется. Системы визуального контроля теперь входят в стандартную комплектацию передовых Оборудование для производства фильтров для пылесосов, используйте высокоскоростные камеры для обнаружения смещения складок, неравномерного уплотнения или загрязнения.

Эти системы могут автоматически отбраковывать дефектные фильтры перед сборкой, гарантируя, что на упаковку попадут только соответствующие фильтры. Данные отчёта Emerson по автоматизации за 2023 год показали, что внедрение оптического контроля сократило количество дефектов после производства на 18%, значительно повысив надёжность партии. Обратная связь в реальном времени также позволяет операторам мгновенно корректировать параметры оборудования, поддерживая соответствие каждого фильтра техническим требованиям.

Поддержание условий чистоты в помещениях Фильтр Честность

Поскольку многие фильтры для пылесосов имеют класс HEPA (высокоэффективная очистка воздуха от частиц), их производство должно осуществляться в контролируемых условиях. Даже микроскопические загрязнения в процессе производства могут снизить эффективность.

High-end Оборудование для производства фильтров для пылесосов Линии часто устанавливаются в чистых помещениях класса ISO 8 или выше, что гарантирует низкий уровень частиц в окружающем воздухе. Воздушные шлюзы, антистатические поверхности и системы подачи фильтрованного воздуха предотвращают проникновение пыли во время сборки. Поддержание такой среды позволяет производителям гарантировать одинаковый уровень улавливания частиц для каждой партии фильтров, что является важным фактором удовлетворенности клиентов и соблюдения нормативных требований.

Пример использования: производство HEPA-фильтров Линия Эффективность

Пример 2024 года с завода Panasonic по производству вакуумных фильтров в Малайзии иллюстрирует мощь автоматизации. После модернизации линии с помощью полностью автоматизированного Оборудование для производства фильтров для пылесосов Благодаря системе сервоплиссировки, запечатывания горячим расплавом и оптического контроля завод увеличил выпуск продукции на 30%, одновременно снизив уровень брака до менее 0,5%.

Это улучшение привело к снижению себестоимости на 15% за единицу и заметному повышению стабильности всасывания во всех моделях пылесосов с новыми фильтрами. Это наглядно демонстрирует, как стабильность процесса напрямую влияет как на качество фильтрации, так и на экономичность производства.

Распространенные проблемы в Поддержание Постоянство фильтрации

Несмотря на передовые технологии, достижение идеальной однородности остаётся сложной задачей. Различия в составе сырья, вязкости клея или влажности окружающей среды могут повлиять на качество склеивания и образование складок. Более того, частая переналадка линии может привести к разбросу результатов, если калибровка машины не соблюдается точно.

Вот почему ведущие производители внедряют предиктивное обслуживание и аналитику данных в Оборудование для производства фильтров для пылесосовЭти инструменты контролируют температуру, расход клея и работу сервопривода, чтобы предотвратить любые отклонения. Анализируя данные оборудования, операторы могут выявлять тенденции на ранних этапах и корректировать их до возникновения отклонений качества.

Точное оборудование определяет Фильтрация Надежность

Стабильность работы пылесоса в конечном итоге начинается на производственном этапе. Пылесос Оборудование для производства фильтров Каждый фильтр гарантирует эффективное улавливание пыли, устойчивость к деформации и сохранение стабильности воздушного потока в течение длительного времени. Благодаря постоянным инновациям в области автоматизации, контроля материалов и технологий контроля, производители теперь могут гарантировать надёжность фильтрации, отвечающую всё более строгим требованиям как потребителей, так и мировых стандартов.