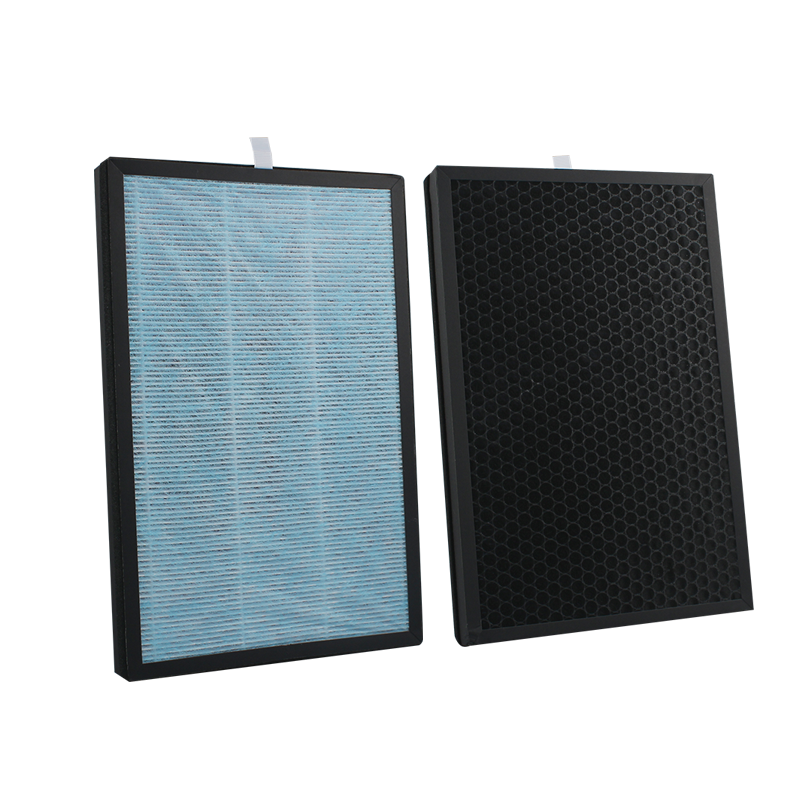

Чтобы снизить процент брака на линии по производству четырехрубцовых фильтрующих сеток, необходимо сначала выявить все потенциальные источники дефектов, а затем убедиться, что процент брака можно снизить с помощью мощной автоматизации и точного управления. Обычно брак возникает из-за несоосности складок, перелива клея, отклонения размеров или разрыва фильтрующего материала. Эти виды отказов не только приводят к отходам, но и снижают скорость производства. Линия по производству четырехрубцовых фильтрующих сеток, произведенная Dahe Intelligent, использует полностью автоматическое управление и полное аналоговое управление сервоприводом. Размер продукта может быть полностью отрегулирован автоматически.

Эти проблемы решаются путем интеграции мониторинга в реальном времени, обратной связи замкнутого контура и настроек, управляемых рецептом. В части скребка используется регулируемый ходовой скребковый пистолет, чтобы гарантировать отсутствие утечки клея и точную резку клея. В то же время, автоматически определяя отклонения и регулируя параметры машины в реальном времени, эти системы могут предотвратить производство некачественных деталей.

Линия по производству четырехполосных фильтрующих сеток с полностью автоматическим управлением

Устранить несоответствия, вызванные ручным вмешательством, и повысить степень автоматизации в полностью автоматическая линия по производству четырехполосных фильтрующих сеток, когда оператор выбирает нужную форму фильтра, система извлекает правильную ширину фильтрующего материала, расстояние между складками и параметры адгезии из центральной базы данных рецептов. Затем автоматические натяжители, сервоприводные питатели и программируемые логические контроллеры (ПЛК) координируют различные станции, включая резку, плиссировку, сварку, резку и склеивание, чтобы поддерживать синхронизированное производство. Традиционные линии сит с рантом теперь позволяют переключать партии за считанные минуты, исключая часы простоя и ручную повторную калибровку. Такой уровень автоматизации не только значительно сокращает отходы, вызванные ошибками настройки, но и позволяет производителям фильтров быстро реагировать на новые заказы.

Более точное управление с полностью аналоговыми сервоприводами

В дополнение к полностью автоматизированному производству, четырехпроходная линия кромкования также использует четырехпроходную линию. В отличие от шаговых двигателей, которые движутся с фиксированным шагом, аналоговые серводвигатели непрерывно регулировать крутящий момент и скорость на основе обратной связи в реальном времени от энкодеров. Это означает, что плиссирующие ролики могут поддерживать постоянную глубину гофрирования, даже если твердость носителя изменяется из-за колебаний влажности или различий в партии материала. Аналогично, вращающиеся оси резки и точечной сварки могут достигать субмиллиметровой повторяемости на высоких скоростях, фактически исключая брак, связанный с размером. Кроме того, высокая динамическая реакция сервоприводов и их встроенная защита от перегрузки обеспечивают бережную обработку деликатных носителей без ущерба для времени цикла, объединяя точность и производительность в одном энергоэффективном пакете.

Автоматическая регулировка размера клина и угла резания

Поддержание правильной высоты клина и угла реза в процессе производства предотвращает разрушение складок и обеспечивает приемлемое качество кромки обрезки. линия с четырьмя рубчиками, лазерная триангуляция или датчики на основе зрения измеряют высоту складки и геометрию резки в режиме реального времени. Предположим, что система обнаруживает изменение, например, смещение глубины клина на 0,2 мм. В этом случае ПЛК немедленно дает команду позиционирующему двигателю на точную настройку каретки клина или корректировку направления режущего лезвия. Этот контур обратной связи поддерживает скорость производства, обеспечивая при этом точность размеров без остановки линии. Эта способность самокоррекции не только сокращает отходы, но и продлевает срок службы инструмента, предотвращая повторные ошибки и экономя материалы и затраты на техническое обслуживание.

Точное нанесение клея с помощью ракельного пистолета с регулируемым ходом

Ошибки нанесения клея вносят значительный вклад в процент брака линий с четырьмя рантами. Для решения этой проблемы мы используем пистолет-дозатор с регулируемым ходом, который может точно дозировать клей и подавать клей под точным углом основания складки. В то же время программируемая длина хода, давление и время выдержки гарантируют, что каждый фильтр получит одинаковое покрытие клеем, исключая передозировку и пробелы. Кроме того, быстрое время отклика пистолета синхронизируется с изменениями скорости линии, чтобы предотвратить накопление или натяжение во время ускорения и замедления. Этот уровень контроля обеспечивает чистую линию покрытия и прочное соединение, сводя к минимуму беспорядок и брак из-за дефектов клея и устраняя необходимость в дорогостоящем простое для очистки. Вы можете дополнительно улучшить согласованность, точно настроив реологию клея и отрегулировав температуру ствола для соответствия различным фильтрующим средам и формулам клея.

Контроль качества процесса на линии по производству четырехполосных фильтрующих сеток

Высокоскоростные камеры и лазерные датчики, встроенные в линию с четырьмя рантами, делают подробные снимки каждой складки, шва и клеевого шва. Интегрированное программное обеспечение для машинного зрения анализирует каждый элемент на основе заданного расстояния между складками, выравнивания шва и допусков ширины клея. Любой блок, который выходит за пределы диапазона, запускает автоматический механизм отбраковки, не давая ему продолжить дальнейшее производство. В то же время панель управления в реальном времени отображает индикаторы брака и линии тренда, что позволяет операторам и инженерам выявлять текущие проблемы и заблаговременно решать их. Этот непрерывный цикл обратной связи не только сохраняет низкий уровень брака, но и культивирует культуру постоянного совершенствования. Кроме того, собранные данные могут быть введены в модели машинного обучения для прогнозирования и предотвращения будущих отклонений.

Достижение сверхнизкого уровня отходов

Чтобы снизить процент брака, мы находим баланс между автоматизацией, точными приводами, мониторингом в реальном времени и строгим обслуживанием. Используя полностью автоматизированные системы управления, полную точность аналоговых сервоприводов, автоматическую калибровку и точно настроенное нанесение клея, мы можем добиться постоянства массового производства на линиях с четырьмя рантами. Когда вы объединяете онлайн-проверки качества со строгим режимом обслуживания, вы можете еще больше снизить процент брака.