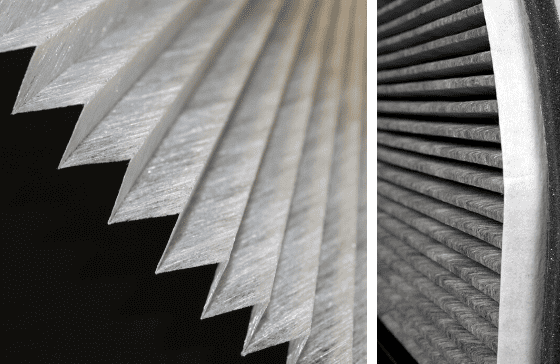

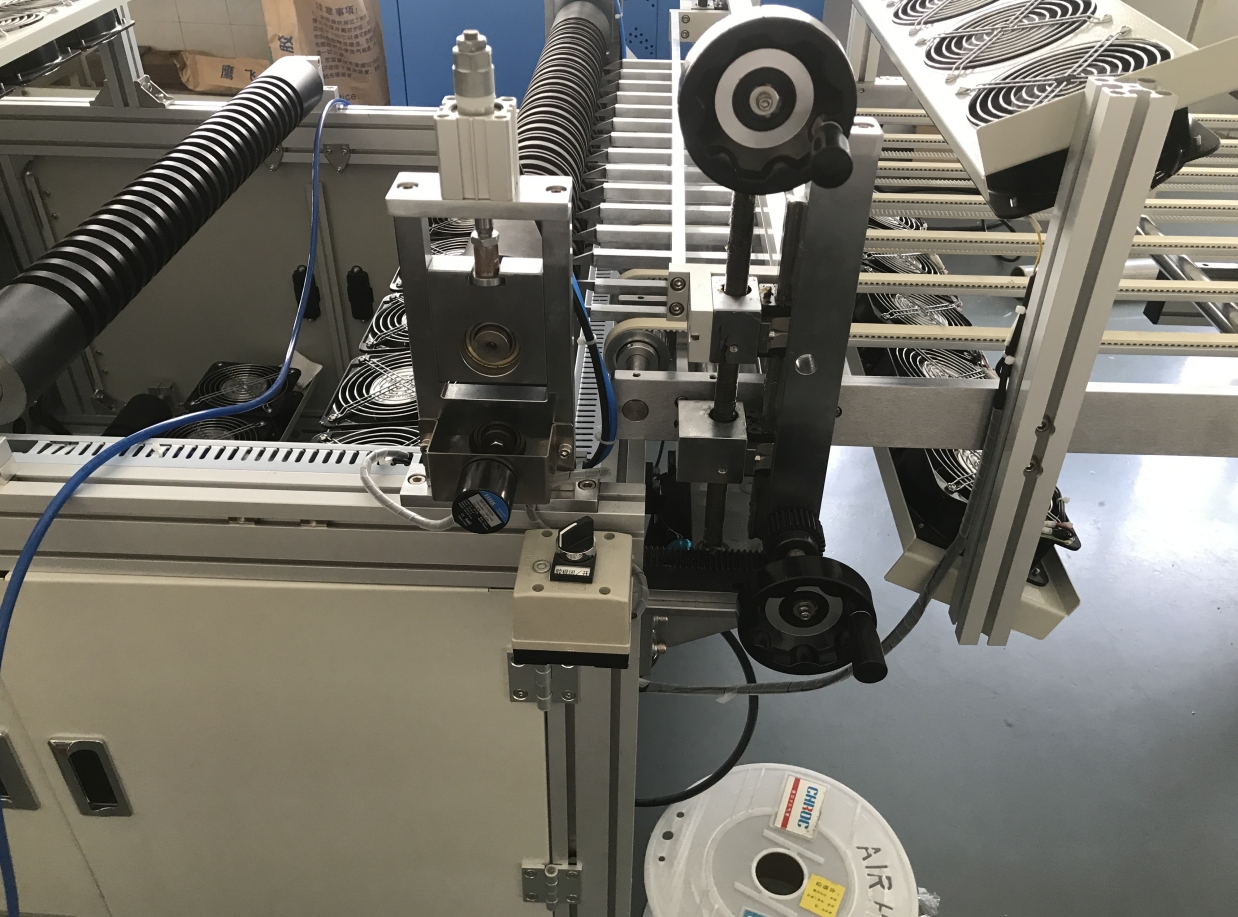

Современные производители требуют абсолютной точности и повторяемости при производстве фильтров. Традиционные системы гофрирования часто требуют механической регулировки, которая со временем может смещаться, приводя к нестабильной высоте или шагу складок. В отличие от этого, Оборудование для плиссировки с управлением от ПЛК Обеспечивает непревзойденную стабильность. Программируемый логический контроллер (ПЛК) регулирует каждое движение — скорость роликов, время нагрева и давление фальцовки — с точностью до миллисекунды. Эта цифровая точность обеспечивает равномерные складки и более жёсткие допуски. Например, ведущий производитель автомобильных фильтров сообщил о снижении количества дефектных складок на 25% после перехода на системы с ПЛК. Результат? Сокращение отходов материала и повышение удовлетворенности клиентов.

Мониторинг в реальном времени и обнаружение ошибок

Одним из важнейших факторов, определяющих эффективность современных линий гофрирования, является доступ к данным в режиме реального времени. Благодаря управлению с помощью ПЛК операторы могут контролировать температуру, давление и время цикла с помощью интуитивно понятного сенсорного интерфейса. При возникновении отклонений система автоматически подает сигналы тревоги или останавливает производство, чтобы предотвратить выпуск бракованной продукции. Традиционные системы редко предоставляют такую интеллектуальную информацию; они полагаются на наблюдение оператора и ручное исправление ошибок. Интеграция ПЛК позволяет производителям сократить время простоя, вызванное незамеченными неисправностями. Завод среднего размера по производству воздушных фильтров в Германии сообщил об увеличении времени безотказной работы на 15% после перехода на гофрированное оборудование на базе ПЛК благодаря раннему обнаружению неисправностей и автоматической диагностике.

Гибкое производство и быстрая переналадка

На рынках, где вариативность продукции высока, гибкость важна не меньше скорости. Системы с ПЛК-управлением Операторы могут переключаться между различными узорами складок, фильтрующими материалами или режимами нанесения клея всего несколькими нажатиями. Рецепты можно сохранять и мгновенно вызывать, избегая длительной механической перекалибровки. Традиционные системы, с другой стороны, требуют ручной настройки, которая может занимать часы. Благодаря автоматизации на базе ПЛК переналадка, которая раньше занимала полсмены, теперь занимает считанные минуты. Такая гибкость позволяет производителям быстро реагировать на требования клиентов и малые партии продукции без ущерба для качества.

Повышение энергоэффективности

Традиционные плиссировочные машины часто работают на фиксированной скорости и с постоянным уровнем нагрева, тратя энергию во время простоя. Оборудование для плиссировки с управлением от ПЛК Динамически регулирует энергопотребление в соответствии с нагрузкой. ПЛК регулирует температуру нагревателя и крутящий момент двигателя в режиме реального времени, минимизируя ненужное энергопотребление. Согласно отраслевому отчёту MarketsandMarkets за 2024 год, энергоэффективная автоматизация может снизить общие эксплуатационные расходы при производстве фильтров до 20%. Для предприятий, использующих несколько линий гофрирования, эта экономия быстро приводит к значительному сокращению годовых затрат.

Повышенная безопасность и контроль оператора

Стандарты безопасности на производстве ужесточаются во всем мире. Традиционные системы используют механические концевые выключатели и ручные аварийные остановы, что может привести к задержке реагирования при быстром выполнении операций. Системы с ПЛК-управлением включают электронные защитные блокировки и логику автоматического отключения. Если датчик обнаруживает ненормальное натяжение или перегрев, система мгновенно реагирует, предотвращая повреждения и травмы. Более того, пользовательские интерфейсы отображают понятные предупреждения и пошаговые инструкции по устранению неисправностей. Это не только повышает безопасность рабочих, но и сокращает время обучения новых операторов.

Полная интеграция с интеллектуальным производством

Развитие Индустрии 4.0 изменило принципы работы фабрик. Оборудование для плиссировки с управлением от ПЛК Поддерживает Ethernet, Modbus или Profinet, что позволяет подключаться к заводским сетям и системам управления производством. Производители могут удалённо анализировать данные о производительности, планировать профилактическое обслуживание и синхронизировать работу нескольких машин для скоординированной работы. Традиционные системы, основанные на аналоговом управлении, просто не могут обеспечить такой уровень взаимодействия. Переходя на цифровое управление, производители готовятся к будущей интеграции с умными заводами и автоматизированными системами контроля.

Долгосрочная надежность и сокращение затрат на обслуживание

Механические кулачковые системы в старом плиссировочном оборудовании со временем изнашиваются и требуют частой повторной калибровки. Системы на базе ПЛК используют меньше механических связей и больше электронного управления, что приводит к увеличению интервалов технического обслуживания. Диагностическое программное обеспечение может даже предсказать, когда компонент, например, сервопривод или нагреватель, приближается к отказу. В результате значительно сокращается время незапланированных простоев. Один азиатский производитель фильтров задокументировал снижение затрат на техническое обслуживание фильтра 30% в течение первого года внедрения систем с управлением ПЛК. В долгосрочной перспективе инвестиции окупаются не только повышением качества продукции, но и снижением эксплуатационных расходов.

Будущее плиссировочного оборудования с ПЛК-управлением

Выбирая Оборудование для плиссировки с управлением от ПЛК Это больше, чем просто техническая модернизация — это стратегическое решение. Оно обеспечивает производителям цифровое управление, стабильность и адаптивность, недоступные традиционным системам. По мере роста мирового спроса на прецизионные фильтры — от систем отопления, вентиляции и кондиционирования воздуха до медицинской и автомобильной промышленности — потребность в эффективном и интеллектуальном производстве становится ещё более острой. Автоматизация на базе ПЛК позволяет заводам повышать производительность, сокращать количество отходов и повышать надёжность. Для производителей, стремящихся сохранить конкурентоспособность на быстро меняющемся рынке, выбор очевиден: будущее идеально складывается за управлением на основе ПЛК.