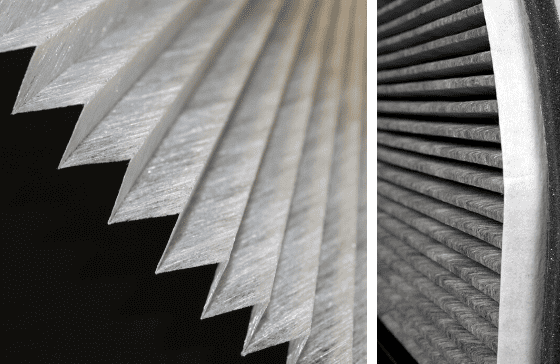

Складчатый фильтр превращает плоский лист фильтрующего материала в пакет с большой площадью поверхности. Это изменение позволяет проектировщикам уместить гораздо больше материала в небольшом объёме. В результате гофрированные фильтры могут снизить скорость потока набегающего потока, повысить грязеёмкость и сбалансировать эффективность с падением давления. Таким образом, грамотно спроектированная складка влияет как на производительность, так и на эксплуатационные расходы. Ниже я объясню механизм, распространённые компромиссы и практические правила, которые можно использовать при выборе или проектировании гофрированных фильтров.

Как складки увеличивают эффективную площадь поверхности

Гофрирование увеличивает площадь фильтрующего материала внутри неподвижного корпуса. В свою очередь, скорость фильтрующего элемента на поверхности фильтра снижается при том же объёмном расходе. Более низкая скорость фильтрующего элемента улучшает захват частиц за счёт диффузии и перехвата мелких частиц. Следовательно, гофрированные картриджи обеспечивают более высокую начальную эффективность, чем аналогичные плоские фильтрующие элементы. Разработчики полагаются на это простое геометрическое преимущество для достижения целевой эффективности без необходимости использования корпусов большего размера.

Геометрия складок: высота, шаг и соотношение имеют значение

Высота и шаг складок (расстояние между ними) определяют соотношение складок. Это соотношение определяет, как воздух проходит через складку и попадает в выходную сторону. Исследования показывают, что существует оптимальное соотношение складок, минимизирующее начальное падение давления при фиксированном расходе. Слишком мелкие или слишком высокие складки увеличивают сопротивление. Поэтому выбирайте высоту и шаг складок в соответствии с проницаемостью среды и предполагаемой скоростью потока. Экспериментально полученные соотношения и модели определяют этот выбор..

Плотность упаковки складок — больше не значит лучше.

Добавление складок увеличивает площадь фильтрации, но лишь до определённого предела. Если складки расположены слишком близко, они образуют узкие каналы и высокие локальные скорости. Это увеличивает перепад давления и может уменьшить эффективную площадь фильтрации при соприкосновении складок. Исследование плотности упаковки складок позволяет определить «идеальное» количество складок для заданной геометрии картриджа. На практике производители подбирают баланс между плотностью упаковки, прочностью фильтрующего материала и структурой опоры складок. Чрезмерное количество складок может ухудшить производительность и сократить срок службы.

Структура поддержки и стабильность складок оказывают значительное влияние на долгосрочную эффективность.

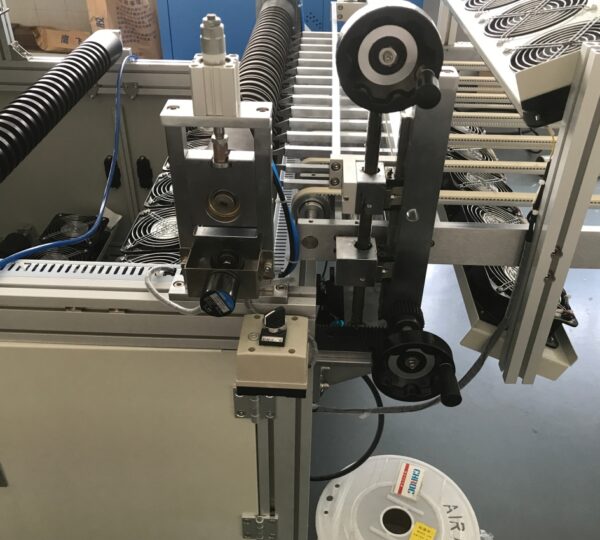

Складки должны оставаться открытыми под воздействием потока воздуха, при перемещении и при воздействии пыли. Поэтому проектировщики добавляют опорные сетки, слои сетки или клеевые соединения в основании складок. Без надлежащей поддержки деформация складок приводит к образованию локальных каналов и преждевременному повышению давления. Кроме того, опорные элементы увеличивают сопротивление системы, поэтому их необходимо оптимизировать соответствующим образом. Правильно спроектированная опора складок обеспечивает равномерный воздушный поток и увеличивает интервал между заменами.

Нагрузка пыли, модели отложений и интервалы технического обслуживания

Кончики и впадины складок собирают пыль предсказуемым образом. В начале эксплуатации отложения распределяются довольно равномерно. Однако со временем агломерация частиц вблизи кончиков складок может образовывать «стенки частиц», которые блокируют пути потока. Когда это происходит, эффективная площадь фильтрации фильтра уменьшается, и рост давления ускоряется. Следовательно, При проектировании складок следует учитывать характер нагрузки и интервалы технического обслуживания. Модели и современные методы моделирования визуализируют эти закономерности отложений, позволяя прогнозировать срок службы.

Выбор материала, проницаемость среды и электростатические эффекты

Тип фильтрующего материала определяет базовое сопротивление и эффективность улавливания. Для высокоэффективных применений, таких как HEPA-фильтры, складки тонкие и расположены близко друг к другу, поскольку материал состоит из волокон с очень низкой проницаемостью и часто имеет электростатический заряд. Для фильтров грубой очистки более крупные складки и более грубый материал работают лучше. Поэтому глубина и количество складок должны соответствовать проницаемости материала. Кроме того, некоторые прессы теряют электростатический заряд из-за влажности, поэтому при выборе складок и материала следует учитывать условия окружающей среды.

Компромиссы при проектировании с точки зрения воздушного потока, эффективности и общей стоимости

При проектировании всегда учитываются три ключевых фактора: желаемая эффективность улавливания, приемлемое падение давления (и энергопотребление вентилятора) и стоимость часа работы. Гофрирование фильтра напрямую влияет на все три. Например, более глубокие складки могут снизить падение давления и энергопотребление, но могут усложнить производство и увеличить стоимость. И наоборот, более плотные складки могут повысить начальную эффективность, но увеличить мощность вентилятора и сократить срок службы. Используйте инструменты моделирования и стендовые испытания, чтобы количественно оценить эти компромиссы перед выбором номинального значения. Фильтр Геометрия плиссировки.

Практические правила эффективного гофрирования фильтров

Во-первых, установите скорость воздушного потока, соответствующую оптимальному диапазону вашего фильтрующего материала. Во-вторых, избегайте чрезмерного уплотнения складок — оставляйте достаточно места для предотвращения соприкосновения под нагрузкой. В-третьих, используйте надлежащую опору или сетку для предотвращения деформации. В-четвертых, выберите геометрию складок, соответствующую ожидаемому характеру пылевой нагрузки. Наконец, проверьте её с помощью испытаний на падение давления в чистом воздухе и циклов пылевой нагрузки, чтобы подтвердить срок службы и энергопотребление. Выполнение этих шагов гарантирует, что конструкция складок обеспечит максимальный воздушный поток и эффективность фильтрации.