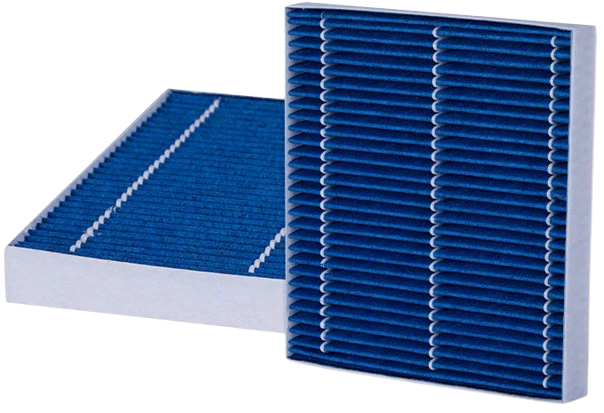

Los procesos tradicionales de aplicación manual de pegamento son laboriosos e inconsistentes, lo que a menudo resulta en defectos como un ancho de cordón desigual, una cobertura superficial o de pegamento insuficiente y un exceso de adhesivo que puede deformar los delicados pliegues del filtro. En cambio, la línea de producción automática de inyección de pegamento integra grupos de pistolas de pegamento sincronizadas y un control de movimiento preciso para aplicar el adhesivo uniformemente a los contornos de los elementos filtrantes plisados. Esto simplifica la producción de elementos filtrantes plisados y eleva el estándar de calidad, lo que la hace ideal para industrias que requieren tolerancias estrictas, como HVAC, filtros de habitáculo para automóviles y sistemas de purificación de aire para uso médico.

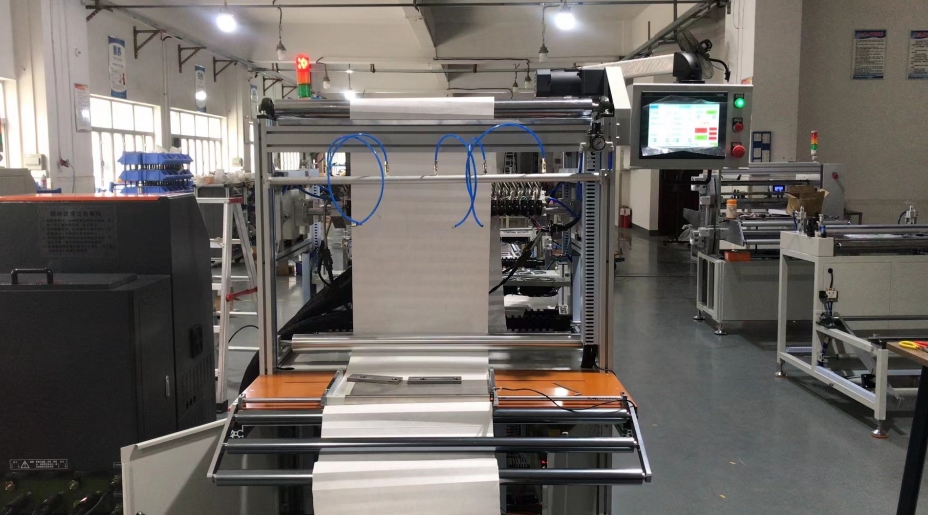

Línea de producción de inyección de pegamento automática, grupo de pistola de pegamento avanzado, filtro perfectamente ensamblado

El componente principal de la línea automática de inyección de pegamento es su avanzado grupo de pistolas de pegamento, cuidadosamente diseñado para pulverizar cordones de pegamento con precisión micrométrica. Cada grupo de pistolas de pegamento cuenta con una bomba dosificadora de alta precisión, un cañón de pistola con control de temperatura y un conjunto de microboquillas que permiten ajustar dinámicamente el diámetro del cordón de pegamento entre 0,3 mm y 1,2 mm. Esta flexibilidad permite a los fabricantes personalizar la forma del cordón de pegamento para diferentes materiales de filtro delgado, garantizando una adhesión óptima y evitando fugas de fibra u obstrucciones en los poros del filtro.

La pistola de pegamento es accionada por un servomotor que se mueve en coordinación con la rotación del tambor de pliegues. Cuando el filtro plisado llega a la estación de dispensación, la boquilla se posiciona en coordenadas XY precisas, determinadas por los datos CAD precargados de la geometría de pliegues. Un sistema de visión de circuito cerrado verifica que la pistola se encuentre a ±0,05 mm del medio, ajustando dinámicamente el eje vertical (Z) para adaptarse a cualquier variación en la altura de los pliegues. Este nivel de automatización elimina la necesidad de accesorios y calibraciones manuales, lo que reduce significativamente el tiempo de configuración al cambiar de diseño de filtro.

Dispensación de alta precisión, calidad constante.

Una de las ventajas más significativas de usar una línea de inyección automatizada para la producción de pegamento es la mejora significativa de la consistencia y el control de calidad de los materiales de filtro delgado. Los métodos de dispensación manual suelen tener dificultades para mantener la uniformidad del ancho y la posición del cordón, lo que resulta en la diferenciación del producto y un mayor índice de desperdicios. El sistema de dispensación automatizado utiliza un control de circuito cerrado del caudal, la presión y la temperatura de la boquilla para garantizar que cada cordón cumpla con las especificaciones precisas.

Para supervisar y mantener la calidad, la línea de dosificación automatizada escanea el perfil del cordón en tiempo real con un sensor de triangulación láser, capturando datos transversales a una velocidad de hasta 2000 puntos por segundo. Un algoritmo de software compara la geometría medida del cordón de pegamento con los parámetros objetivo. El sistema corrige automáticamente la presión de la bomba o la velocidad del bastidor si la desviación supera la tolerancia de 2%. Al aprovechar estas funciones, los fabricantes pueden lograr una consistencia inigualable, reducir las tasas de defectos a menos de 0,5% y garantizar el alto rendimiento de adhesión necesario para filtros de partículas de aire de alta eficiencia y sistemas de admisión de precisión para automóviles.

Modos de inyección de pegamento continuos y escalonados para la línea de producción de inyección de pegamento automática

Líneas de producción automatizadas de inyección de pegamento Permite a los operadores elegir entre modos de inyección de pegamento continuos o escalonados según el diseño y los requisitos de rendimiento del filtro. La inyección continua de pegamento forma una tira de pegamento uniforme a lo largo de cada valle de pliegues, ideal para elementos filtrantes que requieren un sellado hermético. En este modo, la pistola de pegamento mantiene un caudal constante y lo sincroniza con la alimentación del valle de pliegues, garantizando una cobertura de pegamento ininterrumpida.

El modo de inyección de pegamento escalonado aplica gotas discretas a intervalos predeterminados, generalmente en los picos y valles de los pliegues, lo que reduce el consumo de adhesivo y mantiene una adhesión estructural adecuada. Este modo resulta práctico cuando los fabricantes utilizan materiales de filtro delgados en filtros de aire de cabina de automóviles o prefiltros de HVAC, ya que minimizar el peso del pegamento ayuda a mejorar las características del flujo de aire y a reducir el consumo de energía en el sistema de uso final. Cambiar entre modos es tan sencillo como seleccionar el deseado a través de la pantalla táctil de la línea. Esta capacidad de modo dual garantiza que la línea automatizada de dispensado de pegamento se adapte a diversos diseños de filtros y logre un uso y rendimiento óptimos del adhesivo.

Mejorar la eficiencia de la producción y reducir el consumo de energía.

En gran volumen Fabricación de filtrosLa eficiencia de producción y el consumo energético son indicadores clave. Las operaciones tradicionales de dispensado manual de pegamento requieren mucha mano de obra y tienen un bajo rendimiento debido a los largos intervalos de preparación e inspección de calidad. Los ingenieros diseñaron la línea automatizada de dispensado de pegamento para un funcionamiento continuo a alta velocidad.

El sistema logra eficiencia energética mediante la integración de una plataforma de movimiento servoaccionada y una bomba dosificadora de precisión. Estos componentes solo consumen energía durante los ciclos de dosificación activos. Entre dosificaciones, la bomba y el motor entran en modo de espera de bajo consumo. En general, esta arquitectura puede reducir el consumo total de energía de la línea hasta en 251 TP3T en comparación con los sistemas de dosificación hidráulicos o neumáticos. Estas mejoras de eficiencia se traducen directamente en menores costos operativos para los fabricantes en zonas con altos costos energéticos o con altos objetivos de sostenibilidad.

Operación simplificada para resultados confiables y de alta calidad

Al utilizar la línea de producción automática de inyección de pegamento, los operadores pueden usar una intuitiva interfaz hombre-máquina con pantalla táctil que los guía durante la configuración, la selección de recetas y la monitorización en tiempo real. Los procedimientos de mantenimiento también son sencillos. Los grupos modulares de pistolas de pegamento permiten un reemplazo rápido de boquillas y bombas sin necesidad de herramientas especiales. Los ciclos de limpieza automáticos eliminan los residuos de adhesivo del cilindro y la boquilla para evitar obstrucciones al cambiar de tipo de pegamento. La función de autodiagnóstico de la línea alerta a los técnicos sobre el desgaste de los componentes o la desviación de los parámetros antes de que se produzcan problemas de calidad. Gracias a estas sencillas funciones, la línea de producción automática de inyección de pegamento puede dispensar pegamento de forma precisa y fiable para medios filtrantes delgados, logrando resultados de alta calidad.

Logre un mejor ensamblaje de dispensación de pegamento de filtro de alta precisión

Al aprovechar los grupos de pistolas de pegamento avanzadas, la monitorización de calidad en tiempo real y las capacidades de dispensación dual, continua y escalonada, los fabricantes pueden lograr una precisión, eficiencia y consistencia de producto inigualables. Con su alto rendimiento, arquitectura de bajo consumo e interfaz de usuario sencilla y potente, es sin duda una herramienta indispensable para los fabricantes de elementos filtrantes que se esfuerzan por cumplir con estrictos estándares de calidad y plazos de producción ajustados.