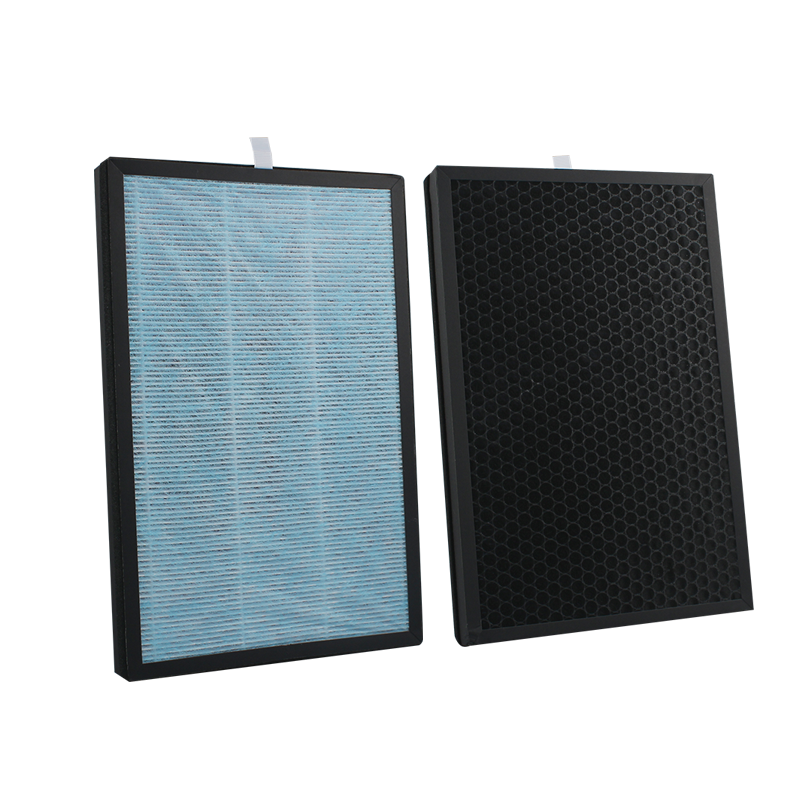

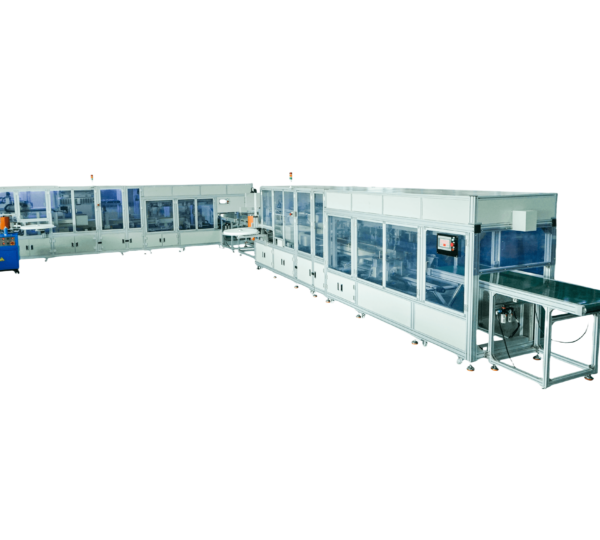

Para reducir la tasa de desperdicios en una línea de producción de mallas filtrantes de cuatro mallas, primero debe identificar todas las posibles fuentes de defectos y luego garantizar que dicha tasa se reduzca mediante una potente automatización y un control preciso. Los desperdicios suelen deberse a la desalineación de los pliegues, el exceso de adhesivo, la desviación dimensional o el desgarro del material filtrante. Estos fallos no solo generan desperdicio de material, sino que también reducen la velocidad de producción. La línea de producción de mallas filtrantes de cuatro mallas fabricada por Dahe Intelligent cuenta con control totalmente automático y servoaccionamiento analógico. El tamaño del producto se ajusta automáticamente.

Estos problemas se solucionan integrando monitorización en tiempo real, retroalimentación de circuito cerrado y ajustes basados en recetas. Se utiliza una pistola raspadora de recorrido ajustable en la pieza raspadora para garantizar la ausencia de fugas de cola y un corte preciso. Al mismo tiempo, al detectar automáticamente las desviaciones y ajustar los parámetros de la máquina en tiempo real, estos sistemas pueden evitar la producción de piezas defectuosas.

Línea de producción de mallas filtrantes de cuatro mallas con control totalmente automático

Para eliminar la inconsistencia causada por la intervención manual y mejorar el grado de automatización en la Línea de producción de pantallas de filtro de cuatro ribetes totalmente automáticaCuando el operador selecciona la forma de filtro requerida, el sistema recupera el ancho correcto del medio filtrante, el espaciado de pliegues y los parámetros de adhesivo de la base de datos central de recetas. Posteriormente, tensores automáticos, alimentadores servoaccionados y controladores lógicos programables (PLC) coordinan las distintas estaciones, incluyendo corte longitudinal, plisado, soldadura, corte y encolado, para mantener la producción sincronizada. Las líneas tradicionales de mallas de malla ahora permiten cambiar de lote en minutos, eliminando horas de inactividad y recalibración manual. Este nivel de automatización no solo reduce significativamente los desechos causados por errores de configuración, sino que también permite a los fabricantes de filtros responder rápidamente a los nuevos pedidos.

Control más preciso con servoaccionamientos totalmente analógicos

Además de la producción totalmente automatizada, la línea de dobladillado de cuatro pasadas también utiliza una línea de cuatro ribetes. A diferencia de los motores paso a paso que se mueven en incrementos fijos, servomotores analógicos Ajuste continuo del par y la velocidad según la información en tiempo real de los codificadores. Esto significa que los rodillos de plegado pueden mantener una profundidad de pliegue constante, incluso si la dureza del material cambia debido a fluctuaciones de humedad o diferencias en el lote de material. De igual manera, los ejes giratorios de corte y soldadura por puntos pueden alcanzar una repetibilidad submilimétrica a altas velocidades, eliminando prácticamente los desechos relacionados con el tamaño. Además, la alta respuesta dinámica de los servoaccionamientos y su protección contra sobrecargas integrada garantizan un manejo cuidadoso de materiales delicados sin comprometer la duración del ciclo, combinando precisión y rendimiento en un único paquete de bajo consumo.

Ajuste automático del tamaño de la cuña y del ángulo de corte.

Mantener la altura de cuña y el ángulo de corte correctos durante la producción evita el colapso de los pliegues y garantiza una calidad aceptable del borde de corte. En un línea de pantalla de cuatro ribetesLos sensores de triangulación láser o visión miden la altura del pliegue y la geometría de corte en tiempo real. Supongamos que el sistema detecta un cambio, por ejemplo, una desviación de 0,2 mm en la profundidad de la cuña. En ese caso, el PLC ordena inmediatamente al motor de posicionamiento que ajuste el carro de la cuña o la dirección de la cuchilla de corte. Este bucle de retroalimentación mantiene la velocidad de producción a la vez que garantiza la precisión dimensional sin detener la línea. Esta capacidad de autocorrección no solo reduce los desperdicios, sino que también prolonga la vida útil de la herramienta al evitar errores repetidos y ahorrar en materiales y mantenimiento.

Aplicación de pegamento de precisión con pistola dosificadora de carrera ajustable

Los errores en la aplicación del adhesivo contribuyen significativamente a la tasa de desperdicios en las líneas de cuatro ribetes. Para solucionar este problema, utilizamos una pistola dosificadora de recorrido ajustable que dosifica el pegamento con precisión y lo aplica en el ángulo exacto de la raíz del pliegue. Al mismo tiempo, la longitud de recorrido, la presión y el tiempo de permanencia programables garantizan que cada filtro reciba la misma cobertura de adhesivo, eliminando la sobredosificación y los huecos. Además, el rápido tiempo de respuesta de la pistola se sincroniza con los cambios de velocidad de la línea para evitar acumulaciones o hilos durante la aceleración y la desaceleración. Este nivel de control garantiza una línea de recubrimiento limpia y una adhesión resistente, minimizando la suciedad y los desperdicios causados por defectos del pegamento y eliminando la necesidad de costosos tiempos de inactividad para la limpieza. Puede mejorar aún más la consistencia ajustando la reología del pegamento y la temperatura del cilindro para adaptarla a diferentes medios filtrantes y formulaciones de adhesivo.

Monitoreo de la calidad del proceso de la línea de producción de mallas filtrantes de cuatro mallas

Cámaras de alta velocidad y sensores láser integrados en la línea de cribado de cuatro ribetes capturan imágenes detalladas de cada pliegue, costura y cordón de pegamento. El software de visión integrado analiza cada elemento según la separación de pliegues, la alineación de las costuras y las tolerancias de ancho de adhesivo preestablecidas. Cualquier unidad que se encuentre fuera de rango activa un mecanismo de rechazo automático, impidiéndole continuar la producción. Al mismo tiempo, un panel de control en tiempo real muestra indicadores de desperdicio y líneas de tendencia, lo que permite a los operadores e ingenieros identificar problemas en curso y abordarlos de forma proactiva. Este ciclo de retroalimentación continua no solo mantiene bajas las tasas de desperdicio, sino que también fomenta una cultura de mejora continua. Además, los datos recopilados pueden incorporarse a modelos de aprendizaje automático para predecir y prevenir futuras desviaciones.

Lograr tasas de desperdicio ultra bajas

Para reducir las tasas de desperdicio, logramos un equilibrio entre automatización, accionamientos de precisión, monitorización en tiempo real y un mantenimiento riguroso. Gracias a sistemas de control totalmente automatizados, servocontrol analógico de precisión, dimensionamiento automático y una aplicación precisa de adhesivo, logramos una producción en masa consistente en líneas de mallas de cuatro ribetes. Al combinar los controles de calidad en línea con un riguroso programa de mantenimiento, se pueden reducir aún más las tasas de desperdicio.