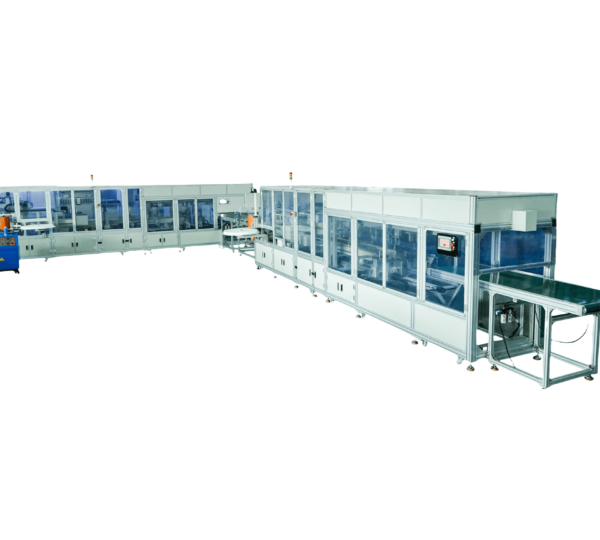

La desalineación de los bordes en una línea de producción de mallas filtrantes de cuatro bordes puede reducir considerablemente el rendimiento del filtro, lo que resulta en una geometría irregular de los pliegues y una menor eficiencia de filtración. En los sistemas tradicionales de líneas de producción de filtros de cuatro lados, la alineación manual durante la alimentación y el plegado suele generar incertidumbre, especialmente cuando se alcanzan las cuotas de producción aumentando la velocidad de la línea. Para los fabricantes de los sectores de HVAC, automoción y filtros industriales, la alineación precisa de los cuatro bordes del filtro es fundamental para garantizar una profundidad de pliegue uniforme, una resistencia constante al flujo de aire y un sellado fiable en el ensamblaje posterior. Por lo tanto, necesitamos una línea de producción de filtros de cuatro lados que mantenga una precisión de alineación submilimétrica incluso en la producción continua de alto volumen.

La línea de producción de malla filtrante de cuatro bordes está completamente automatizada con un servoaccionamiento analógico.

Un sistema de servoaccionamiento analógico puede evitar la desalineación de los bordes en un Línea de producción de pantallas de filtro de alta precisión de cuatro bordesEste sistema de servoaccionamiento reemplaza los accionamientos neumáticos o de levas tradicionales. A diferencia de las levas de geometría fija, que requieren modificaciones para nuevos tamaños de producto, los servoaccionamientos utilizan comandos digitales para ajustar la posición de la cuña, la velocidad de avance y el eje de corte. Durante el proceso de producción, el operador solo necesita introducir las dimensiones de la malla filtrante, como el ancho del medio filtrante, el ángulo de pliegue y el número, en la HMI, y el PLC calculará la trayectoria precisa del servoaccionamiento. Esta adaptabilidad permite que la línea de producción compense automáticamente los cambios en el espesor del medio filtrante, el diámetro del rollo y la expansión del material causados por la temperatura, manteniendo una tensión y un posicionamiento constantes durante todo el proceso.

Ajuste automático del ángulo de cuña y del ángulo de corte.

La alineación de los bordes de la línea de producción de cuatro lados de la malla filtrante también depende en gran medida de la geometría de la cuña plegable y del ángulo de la cuchilla de corte. Montaremos el conjunto de cuña de la línea de producción de cuatro lados de la malla filtrante en una corredera servo de precisión, que permite un ajuste dinámico a nivel micrométrico. El sensor de ángulo de corte, integrado de forma continua, mide el perfil del borde de corte y lo envía al controlador central mediante datos. Si se produce una desviación superior a 0,1 mm, el software ajustará inmediatamente la posición de la cuña y la alineación de la cuchilla para corregir la desalineación.

Este circuito de retroalimentación dinámica garantiza que el sistema corte verticalmente los cuatro lados del medio filtrante, evitando pliegues inclinados que puedan afectar la integridad de la pila. Además, la línea de producción registra automáticamente todos los ajustes para la trazabilidad de la calidad, lo que proporciona transparencia en todo el proceso de producción y mejora la consistencia del producto durante todo el proceso.

Optimización de la velocidad de producción de la línea de producción de malla filtrante de cuatro bordes mediante optimización adaptativa

Mantener una alineación perfecta de los bordes en la línea de producción de filtros de cuatro lados requiere un movimiento sincronizado entre los módulos de alimentación, plegado y corte, especialmente cuando la velocidad de producción fluctúa. Solucionamos este problema conectando todos los subsistemas de servoaccionamiento a un controlador maestro que monitorea los sensores de tensión basados en codificadores en tiempo real. A medida que aumenta la velocidad de la línea, la línea de producción de filtros de cuatro lados ajusta proporcionalmente la velocidad de alimentación, el movimiento de la cuña y la sincronización de las cuchillas para mantener la geometría de los pliegues y la verticalidad de los bordes. Si la velocidad supera el umbral de alineación óptimo, el controlador ajusta automáticamente la velocidad del servomotor o introduce micropausas para formar y cortar con precisión cada pliegue. Por el contrario, cuando la velocidad de la línea disminuye gradualmente, el controlador ajusta el movimiento del servomotor para evitar la holgura del material o la deformación de los pliegues.

Posicionamiento preciso de la transferencia del robot

Agregamos robots a nuestra Línea de producción de mallas filtrantes de cuatro bordes totalmente automatizada Para transferir piezas automáticamente. Una vez plegado y cortado, la pinza multieje del robot sujeta el elemento filtrante, lo levanta de la estación de plegado y lo coloca en una cinta transportadora de apilado o en un dispositivo de inspección de calidad con precisión submilimétrica. Esto no solo elimina la deflexión lateral causada por el uso de cintas transportadoras vibratorias o la manipulación manual, sino que también evita la desalineación de bordes y pliegues. Además, la trayectoria de movimiento del robot está programada para alinearse con el centro de gravedad y los puntos de referencia de los bordes del elemento filtrante, lo que garantiza que cada elemento mantenga una orientación uniforme durante el procesamiento posterior. La automatización del proceso de transferencia aumenta la producción y reduce los desechos, permitiendo a los operadores centrarse en la supervisión y el mantenimiento del sistema.

Inspección y corrección guiadas por visión

Integramos sistemas de visión artificial en líneas de producción de filtros Para garantizar que el proceso cumpla con las especificaciones de alineación, cámaras de alta resolución capturan imágenes de los cuatro lados del filtro, y algoritmos avanzados de procesamiento de imágenes detectan desviaciones en la alineación de los pliegues y la verticalidad de los bordes en tiempo real. Si el sistema de visión detecta un defecto, inicia una secuencia de corrección automática ajustando los puntos de ajuste del servo para las piezas posteriores o desviando la pieza defectuosa a un canal de desechos. Estos bucles de retroalimentación basados en visión cumplen con estrictos estándares de calidad y proporcionan inteligencia de fabricación práctica. El análisis detallado de las tendencias de alineación, las tasas de desechos y los desencadenantes de mantenimiento ayuda a optimizar los procesos, garantizando la excelencia del producto y la eficiencia operativa de forma continua.

Consiga una alineación precisa de los bordes de la pantalla

Para evitar la desalineación de los bordes de la pantalla en los cuatro lados de la línea de producción de pantallas, se requiere una tecnología de automatización totalmente integrada que utilice control servo analógico completo, ajuste dinámico de cuñas y cuchillas, coordinación de velocidad adaptativa, etc. Los operadores pueden eliminar los errores humanos y alinear con precisión los cuatro bordes para lograr una subprecisión, independientemente del tipo de material, patrón de pliegues o velocidad de producción.