Plissierte Filter sind der Grundstein für effiziente Filterung in der Automobil-, Heizungs-, Lüftungs- und Klimatechnik, der Pharmaindustrie und der Wasseraufbereitung. Kernstück dieser Technologie ist der Faltenabstand: der Abstand zwischen den einzelnen Falten im Filtermedium. Die Genauigkeit des Faltenabstands der Filterproduktionsanlagen wirkt sich direkt auf Leistung, Lebensdauer und Wirtschaftlichkeit des Filtermediums aus. Filterherstellungsausrüstung Die Filterqualität und die Leistungserwartungen entwickeln sich ständig weiter. Der Einsatz hochpräziser Fertigungsanlagen zur automatischen Faltenbildung stellt sicher, dass jedes Filterelement strenge Spezifikationen erfüllt. Probleme wie ein ungenaues Faltenmaß können zu ungleichmäßigem Elementabstand, beeinträchtigter Elementintegrität und Leistungseinbußen führen und die gesamte Produktionslinie beeinträchtigen.

Die Rolle des Faltenabstands in Filterproduktionsanlagen

Bei Filterproduktionsanlagen ist der Faltenabstand der genaue Abstand zwischen aufeinanderfolgenden Falten im Filtermedium, üblicherweise gemessen in Millimetern. Diese einfache Messung bestimmt mehrere wichtige Leistungsfaktoren, darunter Luftstromverteilung, Partikelabscheidungseffizienz und Druckabfall über dem Filter. Moderne Hochleistungsfilter erfordern Faltenabstandstoleranzen von ±0,1 mm, um konsistente Filtrationseigenschaften über die gesamte Filteroberfläche aufrechtzuerhalten. Wenn der Faltenabstand diesen Grenzwert überschreitet, entstehen ungleichmäßige Strömungswege, was die Fähigkeit des Filters beeinträchtigt, Verunreinigungen gleichmäßig abzuscheiden. Unregelmäßige Faltenabstände können die Filterlebensdauer um bis zu 40 t/min verkürzen, wenn es aufgrund eng beieinander liegender Abschnitte zu lokaler Überlastung kommt. Untersuchungen in der Hochpräzisionsfiltrationsindustrie haben gezeigt, dass eine Erhöhung der Faltenabstandsgenauigkeit von ±0,5 mm auf ±0,2 mm die Gesamtfiltrationseffizienz um 15-25 t/min steigern und gleichzeitig den Energieverbrauch in HLK-Anwendungen um 10-18 t/min senken kann.

Wie verbessert ein präziser Faltenabstand die Filterleistung?

Der Zusammenhang zwischen Faltenabstandsgenauigkeit und Filtrationseffizienz folgt präzisen technischen Prinzipien, die jeder Filterhersteller verstehen sollte. Ein gleichmäßiger Faltenabstand sorgt für eine gleichmäßige Luftstromverteilung über die Filteroberfläche und verhindert die Bildung von Hochgeschwindigkeitskanälen, in denen Partikel nicht erfasst werden können. Wenn Filterproduktionsanlagen enge Abstandstoleranzen einhalten, funktioniert jede Falte im Filtermedium wie vorgesehen und schafft optimale Bedingungen für den effektiven Betrieb des Tiefenfiltrationsmechanismus. Dies ist besonders wichtig bei hocheffizienten Anwendungen wie HEPA. Diese Vorteile spiegeln sich auch in den Filterbeladungseigenschaften wider. Präzisionsfaltenfilter kann Partikel gleichmäßiger über die gesamte Tiefe des Filtermediums laden, ohne dass sich Oberflächenagglomerationen bilden, die den Druckabfall schnell erhöhen.

Feldstudien an HLK-Systemen in Krankenhäusern haben gezeigt, dass Filter mit einer Pitch-Genauigkeit von ±0,2 mm nach sechsmonatiger Nutzung einen um 22% höheren Luftdurchsatz aufweisen als Filter mit geringerer Genauigkeit. Darüber hinaus verlangen viele Industrienormen mittlerweile einen schriftlichen Nachweis der Faltenkonsistenz über die gesamte Filteroberfläche.

Deutliche Kostenvorteile durch präzise Faltenkontrolle

Präzise Falten minimieren den Medienabfall, indem sie eine optimale Materialausnutzung sicherstellen. Beim Aufrüsten der Filterproduktionsanlage von einer Toleranz von ±0,5 mm auf ±0,2 mm sparen diese Maßnahmen typischerweise 15-25 Tonnen Rohmaterialkosten. Da Filter mit der richtigen Faltengenauigkeit während ihrer gesamten Lebensdauer einen geringeren Druckabfall aufrechterhalten, sind die Energieeinsparungen während des Betriebs noch bedeutender. Ein Automobilwerk sparte jedes Jahr Zehntausende Dollar an Energiekosten, nachdem es von DAHE-Filterproduktionsanlagen auf Filter mit stabileren Luftstromeigenschaften umgestiegen war. Eine verbesserte Faltengenauigkeit reduziert auch die Kosten für die Qualitätskontrolle erheblich. Die Ausschussrate für Produkte mit nicht den Abmessungen entsprechenden Produkten sinkt typischerweise um 50 Tonnen oder mehr. Am wichtigsten ist jedoch, dass Filter mit präzisen Falten auf dem Markt höhere Preise erzielen. Bei einigen medizinischen Produkten werden aufgrund ihrer wesentlich besseren Leistung sogar um 20-30 Tonnen höhere Gewinnmargen erzielt.

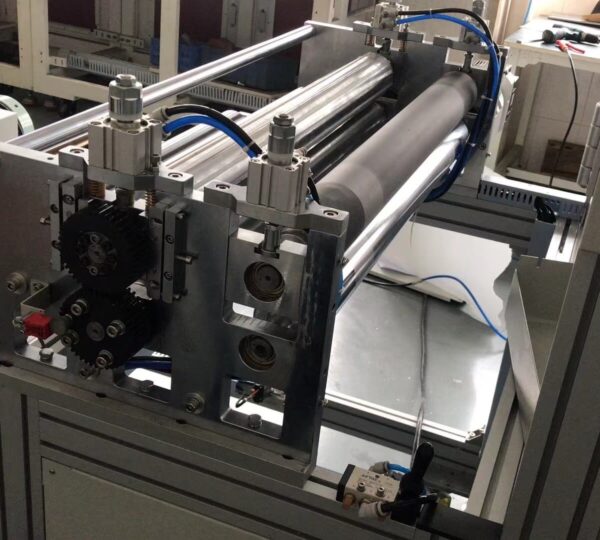

Spitzentechnologie für Filterproduktionsanlagen für höhere Faltengenauigkeit

Das in Dahes intelligenter Filterproduktionsanlage eingesetzte Lasermesssystem liefert Auflösungen von bis zu 0,01. Echtzeit-Feedback von bis zu 0,1 mm ermöglicht eine sofortige Korrektur des Faltprozesses. Je nach Material- oder Geschwindigkeitsänderungen kann der servogesteuerte Faltmechanismus den Faltenabstand bis zu 1.200 Mal pro Minute anpassen. Im Zusammenspiel dieser Technologien wird selbst bei einer Produktionsrate von 60 Filterelementen pro Stunde eine Genauigkeit von ±0,15 mm gewährleistet. Die Ergebnisse der Leistungstests sprechen für sich: Der Oberflächenwiderstand der mit dieser Anlage hergestellten Filter variiert um weniger als 2%, während herkömmliche Faltenfilter um bis zu 8-12% variieren. Herstellern, die hohe Effizienz und niedrige Kosten anstreben, bietet die Anlage zudem eine vollständige digitale Prozessdokumentation mit Aufzeichnung der Position jeder Falte zur Qualitätssicherung und Rückverfolgbarkeit.

Umweltvorteile der Präzisionsfaltenfertigung

Die Umweltvorteile eines präzisen Faltenabstands in Filterproduktionsanlagen wirken sich auf den gesamten Produktlebenszyklus aus. Die Technologie des präzisen Faltenabstands maximiert die Filtermaterialnutzung und reduziert den Rohmaterialverbrauch typischerweise um 1,2 Tonnen pro 10.000 produzierte Filter. Diese Materialeffizienz verringert direkt die CO2-Emissionen während der Materialproduktion und des Transports. Während des Gebrauchs behält der Faltenabstand bei. Filter mit konstantem Faltenabstand behalten optimale Luftstromeigenschaften bei und reduzieren den Energieverbrauch von Heizungs-, Lüftungs- und Klimatechnik um durchschnittlich 15%. Eine Universitätsstudie hat ergeben, dass durch eine Verbesserung der Präzision des Faltenabstands in Filtern für Gewerbegebäude 25 Haushalte pro Jahr Strom einsparen könnten. Filter mit dem richtigen Faltenabstand halten länger, typischerweise 20–30% länger als Filter mit unregelmäßigen Falten, wodurch Abfallerzeugung und Entsorgungskosten reduziert werden. Die Präzisionsfaltentechnologie kann den gesamten CO2-Fußabdruck der Filterproduktion im Vergleich zu herkömmlichen Methoden um bis zu 18% reduzieren. Diese Nachhaltigkeitsvorteile werden für umweltbewusste Käufer zunehmend wichtiger

Sorgen Sie für Filterleistung und Wirtschaftlichkeit.

Die Genauigkeit des Faltenabstands von Filterproduktionsanlagen ist mehr als nur eine technische Spezifikation. Sie ist der Grundstein für Filterleistung, Kostenkontrolle und Umweltverantwortung und kann eine Genauigkeit im Millimeterbereich gewährleisten. Da die globalen Luftqualitätsstandards immer strenger werden, werden Hersteller, die auf eine Genauigkeit im Submillimeterbereich setzen, den Markt anführen und den Endverbrauchern einen spürbaren Mehrwert bieten.