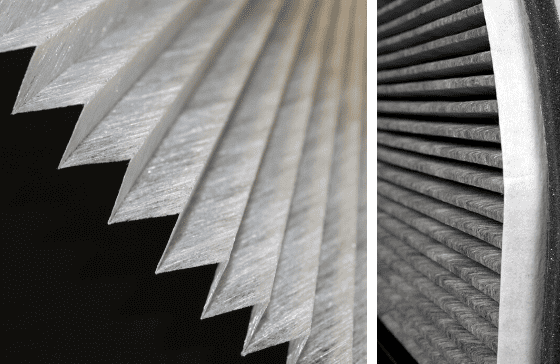

Durch Filterfalten wird aus einem flachen Filtermedium ein Filterpaket mit großer Oberfläche. Dadurch können Konstrukteure deutlich mehr Filtermedium auf kleinem Raum unterbringen. Dadurch können gefaltete Filter die Anströmgeschwindigkeit senken, die Schmutzaufnahmekapazität erhöhen und Effizienz und Druckabfall in Einklang bringen. Eine gut konzipierte Falte steigert daher sowohl die Leistung als auch die Betriebskosten. Im Folgenden erkläre ich die Funktionsweise, gängige Kompromisse und praktische Regeln, die Sie bei der Spezifikation oder Konstruktion gefalteter Filter beachten sollten.

Wie Falten die effektive Oberfläche vergrößern

Durch Plissierung wird die Medienfläche in einem festen Gehäuse vervielfacht. Dadurch sinkt die Anströmgeschwindigkeit der Filtration bei gleichem Volumenstrom. Eine geringere Anströmgeschwindigkeit verbessert die Partikelabscheidung durch Diffusion und Abfangen kleiner Partikel. Plissierte Filterpatronen bieten daher eine höhere Anfangseffizienz als vergleichbare Flachblech-Filterpatronen. Konstrukteure nutzen diesen einfachen geometrischen Vorteil, um die angestrebte Effizienz zu erreichen, ohne die Gehäuse überdimensionieren zu müssen.

Faltengeometrie: Höhe, Abstand und Verhältnis sind wichtig

Faltenhöhe und Faltenabstand bestimmen das Faltenverhältnis. Dieses Verhältnis steuert, wie die Luft über eine Falte in die Abströmseite strömt. Studien zeigen, dass es ein optimales Faltenverhältnis gibt, um den anfänglichen Druckabfall bei einer festen Durchflussrate zu minimieren. Sowohl zu flache als auch zu hohe Falten erhöhen den Widerstand. Wählen Sie daher Faltenhöhe und Faltenabstand entsprechend der Mediendurchlässigkeit und der gewünschten Anströmgeschwindigkeit. Experimentell ermittelte Verhältnisse und Modelle leiten diese Wahl.

Faltenpackungsdichte – nicht mehr ist immer besser.

Durch das Hinzufügen von Falten vergrößert sich die Fläche – allerdings nur bis zu einem gewissen Grad. Liegen die Falten zu dicht beieinander, bilden sich enge Kanäle und hohe lokale Geschwindigkeiten. Dies erhöht den Druckabfall und kann die effektive Filterfläche verringern, wenn die Falten miteinander in Kontakt kommen. Durch die Modellierung der Faltenpackungsdichte lässt sich für eine bestimmte Filterpatronengeometrie die optimale Faltenanzahl ermitteln. In der Praxis wägen Hersteller die Packungsdichte gegen die Medienfestigkeit und die Faltenträgerstruktur ab. Zu dicht gepackte Falten können die Leistung sogar verschlechtern und die Lebensdauer verkürzen.

Die Stützstruktur und die Faltenstabilität haben einen wesentlichen Einfluss auf die langfristige Leistung

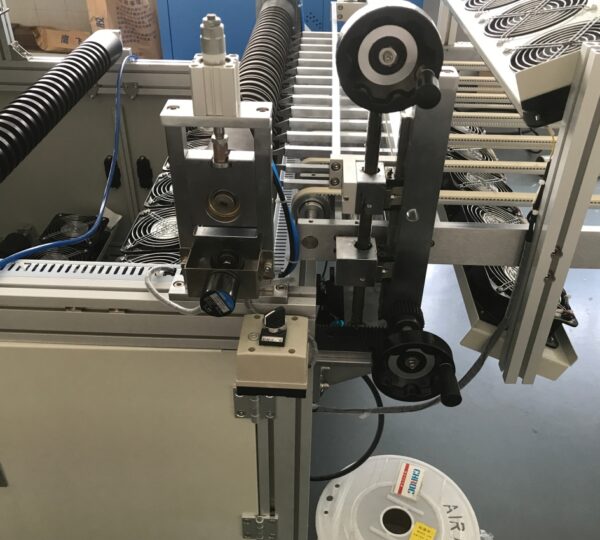

Falten müssen bei Strömung, Handhabung und Staubbelastung offen bleiben. Daher fügen Konstrukteure Stützgitter, Gitterlagen oder Klebeverbindungen an den Faltenwurzeln hinzu. Ohne geeignete Unterstützung führt die Verformung der Falten zu lokaler Kanalbildung und frühzeitigem Druckanstieg. Darüber hinaus tragen Stützelemente zum Systemwiderstand bei und müssen daher entsprechend optimiert werden. Eine gute Konstruktion der Faltenunterstützung sorgt für einen gleichmäßigen Luftstrom und verlängert die Zeit zwischen den Austauschvorgängen.

Staubbelastung, Ablagerungsmuster und Wartungsintervalle

An Faltenspitzen und -tälern sammelt sich Staub auf vorhersehbare Weise. Zu Beginn verteilt sich die Ablagerung relativ gleichmäßig. Mit der Zeit können sich jedoch Partikelansammlungen in der Nähe der Faltenspitzen zu „Partikelwänden“ zusammenlagern, die die nachgeschalteten Strömungswege blockieren. Dadurch verringert sich die effektive Filterfläche des Filters und der Druckanstieg beschleunigt sich. Daher Bei der Faltenkonstruktion sollten Belastungsverhalten und Wartungsfenster berücksichtigt werden. Modelle und aktuelle Simulationen visualisieren diese Ablagerungsmuster und ermöglichen so die Vorhersage der Lebensdauer.

Materialauswahl, Mediendurchlässigkeit und elektrostatische Effekte

Der Medientyp bestimmt den Grundwiderstand und die Abscheideleistung. Bei hocheffizienten Anwendungen wie HEPA sind die Falten fein und eng beieinander, da das Medium Fasern mit sehr geringer Durchlässigkeit verwendet und oft elektrostatisch aufgeladen ist. Bei groben Vorfiltern erzielen größere Falten und gröbere Medien eine bessere Leistung. Passen Sie daher Faltentiefe und -anzahl an die Mediendurchlässigkeit an. Darüber hinaus verlieren einige Pressen durch Feuchtigkeit elektrostatische Ladung. Berücksichtigen Sie daher die Umgebungsbedingungen bei der Auswahl von Falten und Medien.

Design-Kompromisse hinsichtlich Luftstrom, Effizienz und Gesamtkosten

Bei der Konstruktion werden stets drei Schlüsselfaktoren berücksichtigt: gewünschte Filtereffizienz, akzeptabler Druckabfall (und Energieverbrauch des Ventilators) sowie Kosten pro Betriebsstunde. Die Filterfaltung beeinflusst alle drei Faktoren direkt. Tiefere Falten können beispielsweise Druckabfall und Energieverbrauch reduzieren, aber die Herstellung erschweren und die Kosten erhöhen. Umgekehrt können engere Falten die anfängliche Effizienz steigern, aber die Ventilatorleistung erhöhen und die Lebensdauer verkürzen. Nutzen Sie Simulationstools und Prüfstandsversuche, um diese Kompromisse zu quantifizieren, bevor Sie sich für einen Nennwert entscheiden. Filterfaltengeometrie.

Praktische Faustregeln für effektives Filterplissieren

Achten Sie zunächst auf eine Anströmgeschwindigkeit, die dem optimalen Bereich Ihres Mediums entspricht. Vermeiden Sie zweitens eine Überfüllung der Falten – lassen Sie genügend Abstand, um Kontakt unter Last zu vermeiden. Verwenden Sie drittens geeignete Stützen oder Gittergewebe, um Verformungen zu vermeiden. Wählen Sie viertens eine Faltengeometrie, die den erwarteten Staubbeladungsmustern entspricht. Überprüfen Sie abschließend sowohl Druckabfalltests mit sauberer Luft als auch Staubbeladungszyklen, um Lebensdauer und Energieverbrauch zu bestätigen. So stellen Sie sicher, dass das Faltendesign den Luftstrom und die Filtereffizienz maximiert.