In herkömmlichen Klebstoff-Injektionslinien heben und positionieren die Bediener die Materialien oft manuell, was zu uneinheitlichen Zykluszeiten und ermüdungsbedingten Fehlern führt. Im Gegensatz dazu vollautomatische Glasfaser-Origami-Kleber-Injektionslinie Die automatische Zuführung, Präzisionssteuerungssysteme und benutzerfreundliche Oberflächen optimieren jeden Produktionsschritt. Manuelle Bedienung verlangsamt nicht nur Ihren Produktionszyklus, sondern führt auch zu Materialpositionsänderungen, die die Injektionsgenauigkeit beeinträchtigen. Bei automatischer Zuführung können Automatisierungsfunktionen wie die zentrale Touchscreen-Steuerung die Betriebseffizienz der Glasfaser-Origami-Kleber-Injektionslinie verbessern.

Automatische Zuführfunktion der Glasfaser-Origami-Kleber-Injektionslinie

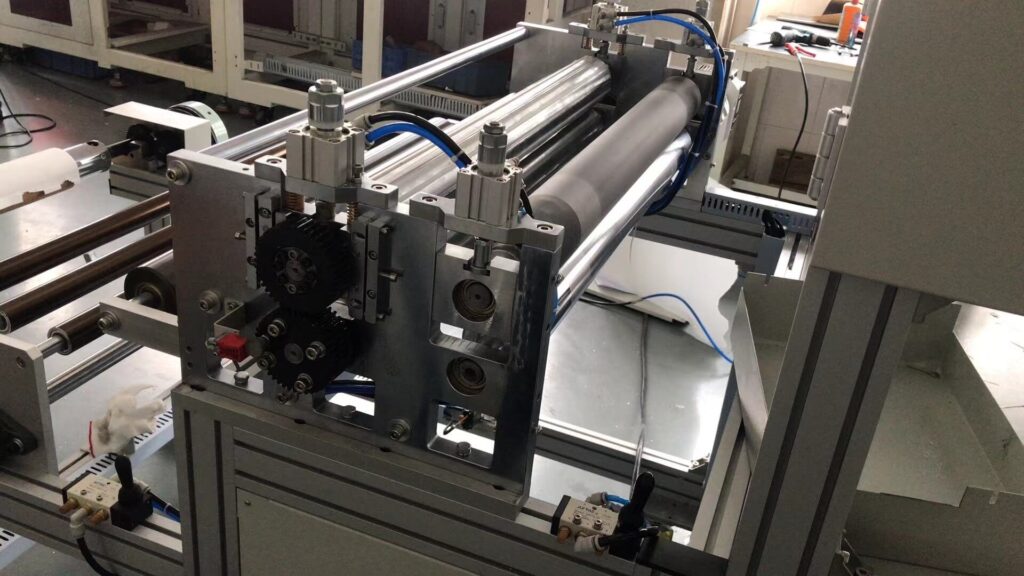

Bei herkömmlichen Anlagen müssen Bediener die gefaltete Glasfaserplatte zur Entladeposition heben. Dies kostet nicht nur wertvolle Zykluszeit, sondern birgt auch das Risiko einer ungleichmäßigen Klebstoffauftragung. Durch die Integration der automatischen Zuführung entfällt dieser manuelle Schritt, sodass die Linie ohne Bedienereingriff kontinuierlich läuft. Die automatische Zuführung nimmt eine einzelne Glasfaserplatte auf, positioniert sie präzise unter der Klebstoffdüse und befördert sie anschließend weiter.

Darüber hinaus reduziert die automatische Zuführung die ergonomischen Belastungen und minimiert menschliche Fehler. Anstatt die Hubhöhe zu ändern oder versehentlich nachzuzuführen, liefert das System jedes Blatt in einer konsistenten Position und Ausrichtung. Dadurch erreicht Ihre Glasfaser-Dosieranlage eine höhere Wiederholgenauigkeit, eine bessere Klebstoffverteilung und weniger fehlerhafte Teile für einen effizienteren Betrieb.

Ausgestattet mit einem aufblasbaren Zuführschacht für schnellen Materialwechsel

Materialwechsel können die Effizienz Ihrer Dosieranlage beeinträchtigen, insbesondere beim Wechsel zwischen verschiedenen Glasfaserplattengrößen oder -dicken. Deshalb verwenden wir eine aufblasbare Förderwelle, die den Rollenwechsel vereinfacht und zeitaufwändige mechanische Anpassungen überflüssig macht. Dabei bläst sich die Förderwelle auf, um das Material festzuhalten. Nach dem Entleeren lässt sie sich sofort wieder lösen, um einen schnellen Rollenwechsel zu ermöglichen. Dadurch verkürzt sich die Umrüstzeit von Stunden auf Minuten.

Darüber hinaus gleicht die aufblasbare Welle geringfügige Änderungen des Rollendurchmessers und der Kerngröße aus und gewährleistet so einen konstanten Vorschubdruck, ohne dass manuelles Festziehen erforderlich ist. Im Gegensatz dazu erfordern herkömmliche aufblasbare Wellen das manuelle Entfernen der Endkappen und die präzise Installation neuer Rollen, was häufig zu Fehlausrichtungen und Materialverkippung führt. Mit dem Design der aufblasbaren Welle können Sie den Vorgang per Knopfdruck auf der Touchscreen-Oberfläche abschließen.

Synchronisierung der Falt- und Fördergeschwindigkeiten an der Glasfaser-Origami-Kleber-Injektionslinie

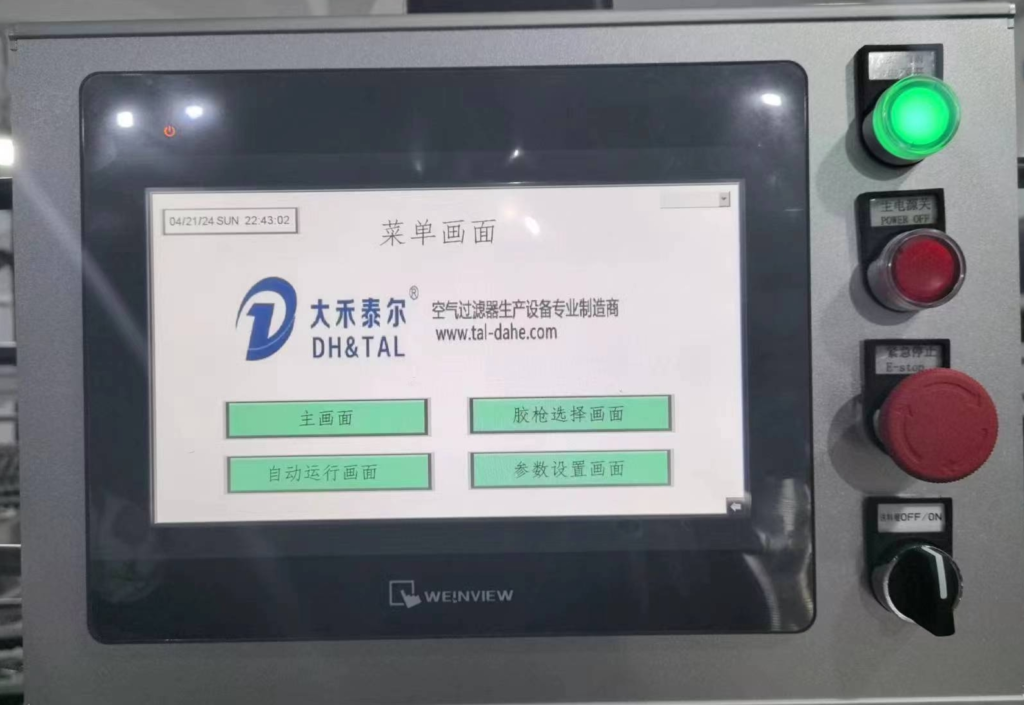

An Glasfaser-Origami-Kleber-Injektionsleitungensynchronisieren Sie Falzeinheit und Förderband über eine zentrale Touchscreen-Steuerung. Durch die Kopplung der Falzwalzengeschwindigkeit an den Servomotor des Förderbands wird jeder Bogen mit exakt gleicher Geschwindigkeit und Zeit ausgegeben, wodurch Engpässe und Zuführfehler vermieden werden. In der Praxis lässt sich ein gewünschter Bogenabstand, beispielsweise 150 mm, direkt am Bildschirm einstellen. Das System passt Falzgeschwindigkeit und Förderbandgeschwindigkeit automatisch an, um diesen Abstand beizubehalten, selbst wenn Sie die Zykluszeit oder die Materialstärke ändern. Diese Synchronisierung steigert die Effizienz der Anlagenproduktion, indem sie Ausschuss durch überlappende Bögen oder exzentrische Einspeisung minimiert.

Blattabstands- und Falzhöhenverstellung

Flexibler Bogenabstand und flexible Falzhöhe sind entscheidend, wenn Ihre Linie eine Reihe von Glasfaserplatte Größen. Diese beiden Parameter lassen sich über eine Touchscreen-Oberfläche einstellen, ohne die Falzwalzen wechseln zu müssen. Die Falztiefe wird durch Antreiben des Schrittmotorantriebs zum Anheben oder Absenken der Falzwalzen an die Blechdicke angepasst. Gleichzeitig geben Sie lediglich den gewünschten Blechabstand ein, und die Förderbandgeschwindigkeit wird entsprechend angepasst.

Darüber hinaus machen softwaregesteuerte Anpassungen manuelle Messungen und Trial-and-Error-Einstellungen überflüssig und verkürzen so die Formatwechselzeit um bis zu 70%. Diese Funktion stellt sicher, dass jedes Blatt die gleiche Zeit unter dem Leimauftragskopf verbringt und verhindert so Über- und Unterklebung. Durch die Steuerung von Neigung und Falzhöhe über den Touchscreen erreichen Sie hohe Präzision und steigern gleichzeitig die Flexibilität Ihrer Anlage deutlich.

Warten Sie Ihre Geräte effizient

Neben der Nutzung der Automatisierungsfunktionen erfordert die Aufrechterhaltung optimaler Effizienz einen proaktiven Wartungsplan für Ihre Glasfaser-Origami-Kleber-Injektionsanlage. Planen Sie zunächst tägliche Inspektionen der luftgefüllten Zuführwellen ein, um Luftdruck und Wellenoberflächenverschleiß zu prüfen und ein schnelles Aufpumpen und Entleeren sicherzustellen. Reinigen Sie anschließend wöchentlich die Falzwalzen und Förderbänder, um Klebstoffablagerungen zu vermeiden, die Reibung und Blattabstand beeinträchtigen können. Kalibrieren Sie außerdem monatlich die Positionssensoren des Touchscreen-Controllers und überprüfen Sie die Servomotor-Encoder, um die Synchronisationsgenauigkeit zu gewährleisten. Überwachen Sie gleichzeitig wichtige Leistungsindikatoren (KPIs) wie die Konstanz der Zuführrate, die Abweichung der Zykluszeit und die Anzahl der Ausschussteile. Durch die Analyse von Trends können Sie Lagerverschleiß oder Sensordrift erkennen, bevor sie zu ungeplanten Ausfallzeiten führen, und so einen reibungslosen Betrieb der Klebstoff-Injektionsanlage sicherstellen.

Erzielen Sie eine hohe Betriebseffizienz bei der Klebstoffinjektionsproduktion

Um die Betriebseffizienz der Produktionslinie für Glasfaser-Origami-Kleberspritzen zu steigern, haben wir Automatisierung, flexible Materialhandhabungsfunktionen und effektive Wartungsmaßnahmen integriert. Die automatische Zuführfunktion macht manuelles Heben überflüssig und ermöglicht eine standardisierte Zuführgeschwindigkeit. Gleichzeitig vereinfacht der Einsatz eines aufblasbaren Zuführschachts den Materialwechsel, während die Touchscreen-gesteuerte Falt- und Fördergeschwindigkeitssynchronisation einen präzisen Klebstoffauftrag gewährleistet. Zusätzlich lassen sich Blattabstand und Falthöhe am Touchscreen einstellen, was die Vielseitigkeit verbessert und die Betriebseffizienz steigert, ohne die Genauigkeit zu beeinträchtigen.