Bei der Verwendung einer automatischen Filterfaltmaschine ist die Prüfung Faltengleichmäßigkeit stellt sicher, dass jedes Filterelement strenge Qualitätsstandards erfüllt. Ungleichmäßige Falten können die Strömungseigenschaften beeinträchtigen. Daher sind Sichtprüfung, digitale Messung, statistische Stichproben, Echtzeitüberwachung und Datenanalyse erforderlich. Erstens: Die Gleichmäßigkeit der Falten beeinflusst die Staubspeicherkapazität und den Druckabfall. Zweitens: Schon geringe Abweichungen in Faltenhöhe oder -abstand können zu lokaler Kanalbildung oder vorzeitiger Verstopfung führen. Schließlich ist zu beachten, dass die Faltmaschine selbst systematisch geprüft werden muss.

Visuelle Inspektionstechniken für automatische Filterfaltmaschinen

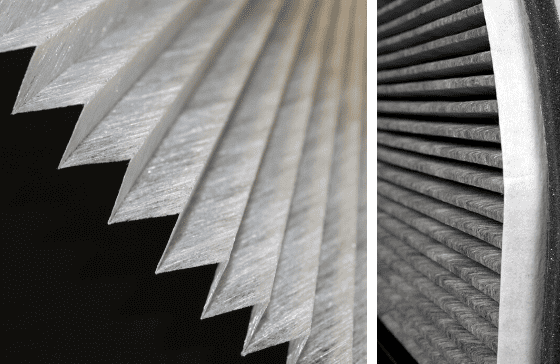

Eine der einfachsten Methoden, die Gleichmäßigkeit der Falten auf einer automatischen Filterfaltmaschine zu prüfen, ist eine strukturierte Sichtprüfung. Filterelemente kommen kontinuierlich aus der Faltmaschine. Der Bediener stoppt die Linie dann in vorgeschriebenen Abständen und führt einen schnellen Scan unter normaler Werkstattbeleuchtung durch. Beispielsweise kann ein tragbares LED-Ringlicht verwendet werden, um den Kontrast zwischen Faltenbergen und -tälern hervorzuheben. Überprüfen Sie anschließend die Ausrichtung der Falten, die Konsistenz der Abstände und alle Anzeichen von Faltenverformung oder -neigung. Die Verwendung einer Faltenlehre beschleunigt nicht nur die Prüfung, sondern gewährleistet auch eine wiederholbare Pass/Fail-Bewertung. Zusätzlich sollten Sichtprüfungen einen Nebeneinandervergleich der neuen Probe mit einem Goldstandard-Referenzfilterelement umfassen. Durch die Kombination beider werden Unterschiede im Faltenprofil, der Knickschärfe und der Ebenheit der Enddichtung deutlich.

Messen mit digitalen Werkzeugen

Für die präzise Prüfung der Faltengleichmäßigkeit an einer automatischen Filterfaltmaschine sind üblicherweise digitale Messwerkzeuge erforderlich. Digitale Tischmessschieber können Faltenhöhe und Faltentiefe auf 0,01 mm genau messen. Zur Steigerung der Effizienz setzen viele Qualitätsingenieure jedoch 3D-Laserscanner ein. Tragbare Lasermesssonden liefern Echtzeit-Dimensionsdaten, ohne das gefaltete Medium berühren zu müssen. Im Gegensatz dazu müssen Techniker bei herkömmlichen Messschiebern das Filterelement ausbauen und manuell messen.

Für einen digitalen Scan montieren Sie das Filterelement auf einer drehbaren Vorrichtung und führen die Lasersonde über die Faltenoberfläche. Die resultierende 3D-Punktwolke zeigt die Unterschiede zwischen den Falten und ermöglicht die Berechnung der Standardabweichung und der maximalen Abweichung. Ich empfehle, die Scan-Software so zu konfigurieren, dass Falten, die ±0,5 mm vom Nennprofil überschreiten, automatisch markiert werden. Zusätzlich können Digitalmikroskope mit integrierten Mess-Overlays hochauflösende Bilder der Falten erfassen und so die Schärfe der Falten und mögliche Mikrorisse detailliert prüfen.

Statistischer Stichprobenansatz für automatisierte Filterfaltmaschinen

Unabhängig von den modernsten Prüfwerkzeugen ist die Prüfung jedes einzelnen Filters auf einer automatisierten Filterfaltmaschine in der Großserienproduktion oft nicht praktikabel. Hier kommt die statistische Stichprobenprüfung ins Spiel. Mithilfe des ANSI/ASQ Z1.4-Stichprobenplans ermitteln wir den geeigneten Stichprobenumfang und wählen nach dem Zufallsprinzip Einheiten für eine detaillierte Gleichmäßigkeitsprüfung aus. Für eine Charge von 1.000 Filtern mit einem AQL von 1,5% wählen wir 40 Filter aus. Dies ermöglicht uns statistisch signifikante Erkenntnisse, ohne jedes Filterelement prüfen zu müssen. Die beprobten Filter werden visuell und digital geprüft, und wir verfolgen die Fehlerarten in einem Pareto-Diagramm. Anschließend berechnen die Bediener Prozessfähigkeitsindizes, um die Qualität der Filterfaltmaschine sorgt für Einheitlichkeit hinsichtlich der Spezifikationsgrenzen.

Echtzeit-Überwachungslösungen

Um die Prüfung der Faltengleichmäßigkeit von einer periodischen Kontrolle zu einer laufenden Überwachung zu machen, haben viele Hersteller Echtzeit-Überwachungssysteme auf ihren automatische FilterfaltmaschinenDurch die Installation linearer Wegsensoren an den wichtigsten Faltenbildungsstationen kann die Maschine Daten zu Faltenhöhe und -abstand für jeden Zyklus erfassen. Beispielsweise erfasst ein über der Auslaufwalze montierter Lasersensor Änderungen der Faltenhöhe. Jede Abweichung über ±0,5 mm löst einen Alarm aus und stoppt die Produktion.

Die integrierte SPS-Logik aggregiert Sensorwerte bei jedem Rollenwechsel und zeigt ein Echtzeit-Trenddiagramm auf der Bedienoberfläche an, sodass Bediener allmähliche Abweichungen erkennen können. Der intelligente, servogesteuerte Spanner von Dahe passt die Faltentiefe automatisch an, schließt den Regelkreis und sorgt für Konsistenz ohne menschliches Eingreifen. Die Echtzeitüberwachung verhindert die Ansammlung unzulässiger Falten und reduziert so Ausschuss und Nacharbeit deutlich.

Kalibrierung und Wartung für Konsistenz

Die Genauigkeit aller Prüfverfahren einer automatischen Filterfaltmaschine hängt von regelmäßiger Kalibrierung und Wartung ab. Zunächst wird der Wegsensor monatlich anhand eines Endmaßes kalibriert, um die Messgenauigkeit zu gewährleisten. Anschließend wird vierteljährlich die Matrizenausrichtung mithilfe von Laserausrichtungswerkzeugen überprüft, um sicherzustellen, dass die Faltwalzen den Stoff im präzisen Winkel erfassen.

Darüber hinaus werden verschlissene Faltmatrizen und Walzen proaktiv ausgetauscht, um Faltenverformungen durch Werkzeugermüdung vorzubeugen. Bediener können den täglichen Walzendruck anpassen, um geringfügigen Werkzeugverschleiß auszugleichen, und die Antriebskette schmieren, um vorzeitigem Verschleiß vorzubeugen und einen reibungslosen Betrieb zu gewährleisten. Durch sorgfältige Kalibrierung der Messinstrumente und Wartung der Faltkomponenten können Sie nominale Faltprofile einhalten und konsistente Gleichmäßigkeitsprüfungen durchführen. So wird sichergestellt, dass jedes Ergebnis der Filterfaltmaschine strenge Qualitätsstandards erfüllt.

Garantierte Gleichmäßigkeit beim Falten

Die Prüfung der Faltengleichmäßigkeit auf einer automatischen Filterelement-Faltmaschine erfordert eine vielschichtige Strategie. Diese beginnt mit strukturierten Sichtprüfungen, verbessert die Genauigkeit durch digitale Messungen, nutzt statistische Stichproben zur Effizienzsteigerung und implementiert Echtzeitüberwachung für sofortiges Feedback. Alle diese Methoden basieren auf regelmäßiger Kalibrierung und vorbeugender Wartung, um sicherzustellen, dass sich sowohl die Prüfwerkzeuge als auch die Faltmaschine selbst in optimalem Zustand befinden.