Bei der Filterproduktion treten Vibrationen durch den Betrieb der Papierfalzmaschinen können die Falzgenauigkeit, die Geschwindigkeit und die Lebensdauer beeinträchtigen. Die Hauptursachen für Vibrationen sind schnelles Heben und Senken der Zahnstange, Getriebespiel, Änderungen der Riemenspannung und Rahmenresonanz. Wir wirken diesen Kräften entgegen, indem wir den Servoantrieb der Papierfalzmaschine anpassen. Die Servomotoren Kombiniert mit Zahnstangenantrieben und hochauflösenden Encodern ermöglichen kontrollierte, programmierbare Bewegungsprofile, die Stoßbelastungen deutlich reduzieren. In Kombination mit einer robusten Stahlrahmenkonstruktion verwandelt sich die Papierfalzmaschine in ein ultrastabiles Hochgeschwindigkeits-Faltkraftwerk, das eine breite Palette von Papiersorten ohne Staus oder Falten verarbeiten kann.

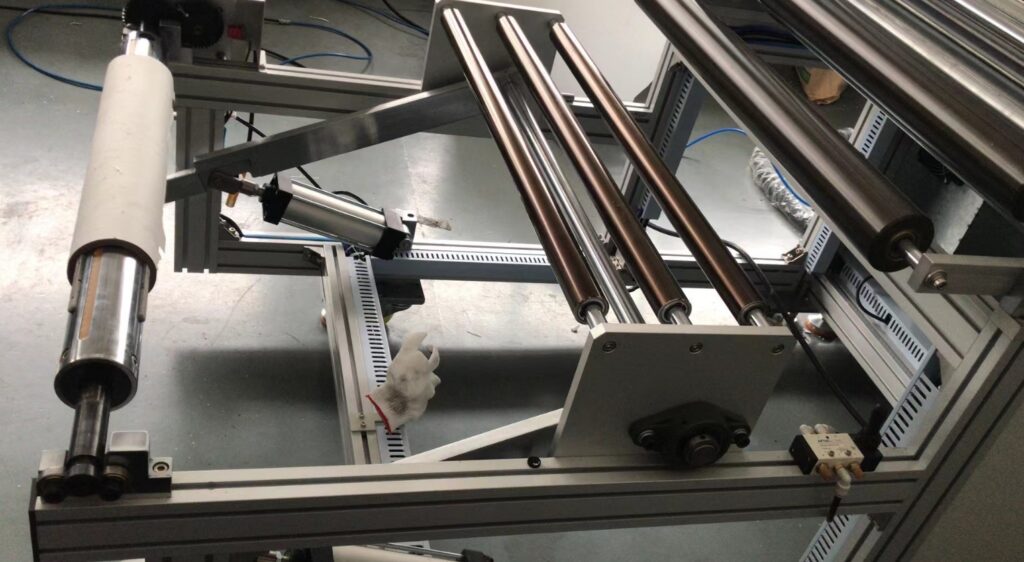

Nutzung der Stahlrahmensteifigkeit der Papierfalzmaschine zur Unterdrückung von Vibrationen

Eine der grundlegendsten Maßnahmen zur Vibrationsreduzierung in der Papierfalzmaschine besteht darin, das Chassis vollständig aus legiertem Stahl zu fertigen. Wir verwenden 12 mm starke Stahlseitenwände und Hohlkastenträger, um Biegungen unter dynamischer Belastung zu vermeiden. Präzisionsschweißen und Spannungsentlastung eliminieren zusätzlich Resonanzen bei typischen Falzgeschwindigkeiten und beugen so langfristig struktureller Ermüdung vor. Die Präzisionsbearbeitung der Montageflächen von Motor, Zahnstange und Sensor gewährleistet minimale Fehlausrichtung und eine gleichmäßige Vorspannung der Lager. Diese solide Plattform bildet die stabile Basis für unser servogetriebenes Zahnstangensystem, absorbiert Restvibrationen und verhindert deren Übertragung auf den Papierstapel. So ist sichergestellt, dass jedes Blatt perfekt ausgerichtet ist, ohne zu wackeln oder zu klemmen, selbst bei einem Durchsatz von über 15.000 Blatt pro Stunde.

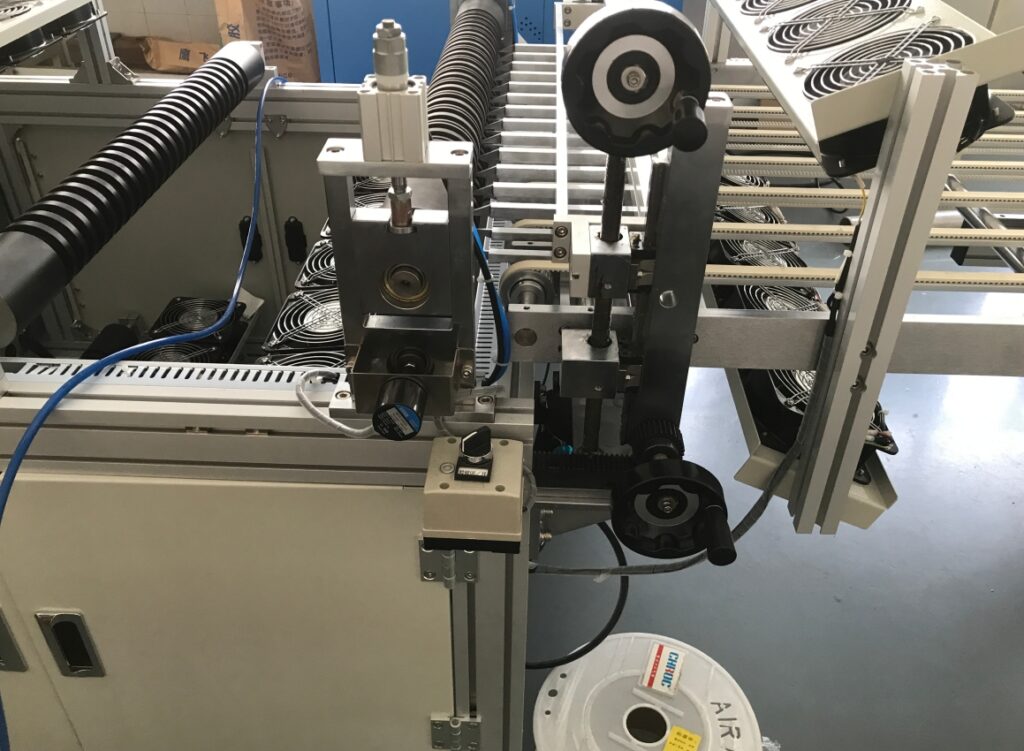

Servogetriebenes Gestell, sanftes Einklappen und Anheben

Servomotoren treiben die Falz- und Hebefunktionen der Papierfalzmaschine an und gewährleisten so die Rahmensteifigkeit. Servomotoren treiben hochpräzise Zahnstangen-Ritzel-Einheiten an. Ein Servo steuert die Zahnstange, um den Schlitten mit präziser Geschwindigkeit und voreingestellter Beschleunigungsrampe anzuheben. Gleichzeitig greift der Falzbalken den Papierstapel mit konstanter Kraft, während Linearführungen ihn stabilisieren und so ein Wackeln verhindern. Gleichzeitig steuert die Servoachse des Papierfaltmaschine kann eine präzise Bewegungskurve erzeugen, wodurch plötzliche Drehmomentspitzen vermieden werden, die starke Vibrationen und Papierschäden verursachen können. Dadurch ist die Hubbewegung sehr stabil und ermöglicht Hochgeschwindigkeitsfalten mit bis zu 15.000 Blättern pro Stunde. Dies erfüllt die Anforderungen verschiedener hochpräziser Filterpapierfalt- und Gleichfaltanwendungen.

Verwenden der Servoeinstellung mit Beschleunigungs-, Verzögerungs- und Rucksteuerung

Die Feinabstimmung der Servoparameter kann dazu beitragen, Vibrationen in der Papierfalzmaschine zu minimieren. Ich habe die Beschleunigungsgrenze moderat eingestellt, um plötzliche Drehmomentänderungen zu vermeiden. Anschließend habe ich die Verzögerungsrampe so konfiguriert, dass der Impuls innerhalb einer vorgegebenen Distanz sanft abgebaut wird. Zusätzlich kann die Ruckkontrolle Übergänge glätten und mechanische Stöße an den Umkehrpunkten der Bewegung eliminieren. In Produktionstests testen wir Bewegungsprofile wiederholt in inkrementellen Schritten und verwenden dabei Beschleunigungsmesser an Schlitten, Rahmen und Leerlaufstapel, um die Vibrationen zu überwachen. Durch die Optimierung dieser Parameter erreichten wir einen nahezu reibungslosen Übergang im Faltzyklus des Tests. Dies verhindert vibrationsbedingte Papierfehlstellungen oder Geräteermüdung und verlängert die Lebensdauer des Servomotors durch Reduzierung der mechanischen Belastung.

Ausgeglichener Betrieb durch mehrere Servoachsen der Papierfalzmaschine

Mehrere Servoachsen können koordiniert arbeiten, um die Vibrationen der Papierfalzmaschine zu reduzieren. Sobald eine Achse die Bewegung abgeschlossen hat, beschleunigt die andere Achse allmählich, um einen kontinuierlichen Betrieb aufrechtzuerhalten und plötzliche Lastwechsel zu vermeiden. Ich habe eine Master-Slave-Konfiguration im Motion Controller implementiert, um sicherzustellen, dass Hub- und Falzachse präzise aufeinander abgestimmt sind. Dadurch werden gleichzeitig hohe Drehmomentanforderungen vermieden, die zu Resonanzen im Rahmen führen können. Diese Koordination eliminiert Vibrationen und gewährleistet eine stabile Blatthandhabung auch bei Spitzendurchsatz. Zusätzlich habe ich die Nockenprofile optimiert, um die Sequenzierung von Schneide- und Zuführvorrichtung zu koordinieren und so die Laufruhe der Linie zu verbessern.

Wartung und Kalibrierung für eine langfristige Schwingungskontrolle

Selbst die optimal eingestellte Falzmaschine benötigt regelmäßige Wartung, um niedrige Vibrationswerte und hohe Genauigkeit zu gewährleisten. Neben der regelmäßigen Schmierung von Zahnstangen, Servolagern und Linearführungen sollten Techniker vierteljährlich eine Kalibrierung des Encoder-Feedbacks durchführen, um im Laufe der Zeit entstandene Driften oder Spiel zu korrigieren. Wir dokumentieren Wartungsvorgänge, sodass Filterhersteller Servomotorkupplungen und Antriebsriemen anhand dokumentierter Drehmomenteinstellungen ordnungsgemäß prüfen und die Encoderauflösung anhand von Laserinterferometer-Standards überprüfen können. Regelmäßige Schwingungsanalysen mit einem Handmessgerät können Unwuchten oder Verschleiß erkennen, bevor diese die Produktion beeinträchtigen. Dies ermöglicht den rechtzeitigen Austausch verschlissener Zahnstangenteile oder Motorlager und stellt die Reaktionsfähigkeit des Servosystems für jahrelangen reibungslosen Betrieb sicher.

Erschütterungsfreies Falten

Durch den Einsatz eines starren Stahlrahmens an der Papierfalzmaschine zur Absorption von Resonanzen sorgt ein servogetriebener Zahnstangenantrieb für präzise Bewegung, Feinabstimmung von Beschleunigung, Verzögerung und Stoß sowie synchronisierte Mehrachsensteuerung und kontinuierliche Wartung. Ich habe diese Strategien in Dutzenden von Maschinen umgesetzt und bis zu 60% weniger Vibrationen, sauberere Falzungen und eine längere Maschinenlebensdauer gemessen.