Bei der Herstellung Luftfilter, viel Abfall entsteht oft durch Probleme mit Filterproduktionsausrüstung, hauptsächlich auf Luftfilter-Faltmaschinen. Wir können diesen Abfall durch Designverbesserungen und optimierte Abläufe minimieren. In diesem Blogbeitrag wird untersucht, wie die von Dahe Intelligence bereitgestellte Luftfilter-Faltmaschine den Filtermaterialabfall reduzieren kann und verschiedene Strategien bietet. Diese Technologien tragen zur Verbesserung der Kosteneffizienz bei und tragen zu nachhaltigen Herstellungsverfahren bei, die auf dem heutigen umweltbewussten Markt immer wichtiger werden.

Luftfilter-Plisseemaschinen und ihre Rolle bei der Abfallerzeugung

Um den Abfall von Filtermaterial effektiv zu reduzieren, muss man zunächst verstehen, wie Faltmaschinen für Luftfilter funktionieren und wo normalerweise Materialabfall entsteht. Ihre Hauptfunktion besteht darin, das Filtermaterial zu falten, um die Oberfläche zu maximieren und gleichzeitig die strukturelle Integrität für eine optimale Filterung zu erhalten.

Der Faltprozess erfordert Präzision, da die Maschine den Abstand, die Tiefe und die Anzahl der Falten streng kontrollieren muss. Kleine Änderungen der Maschineneinstellungen oder der Materialqualität können daher zu Ausschuss führen. Häufige Arten von Ausschuss sind überschüssiges Material, wenn das Material die erforderliche Länge der Maschine überschreitet, falsche Falttiefe und falsch ausgerichtete Falten. Dahe Intelligent stattet seine Luftfilter-Faltmaschinen mit Funktionen wie Sichtfenstern an den vorderen und hinteren Kästen aus, die zur Abfallreduzierung beitragen. Diese Fenster ermöglichen es den Bedienern, den Faltprozess problemlos in Echtzeit zu überwachen, Einstellungen sofort anzupassen und häufige Probleme zu vermeiden, die zu Materialverschwendung führen.

Optimierung der Maschineneinstellungen zur Reduzierung von Materialabfall

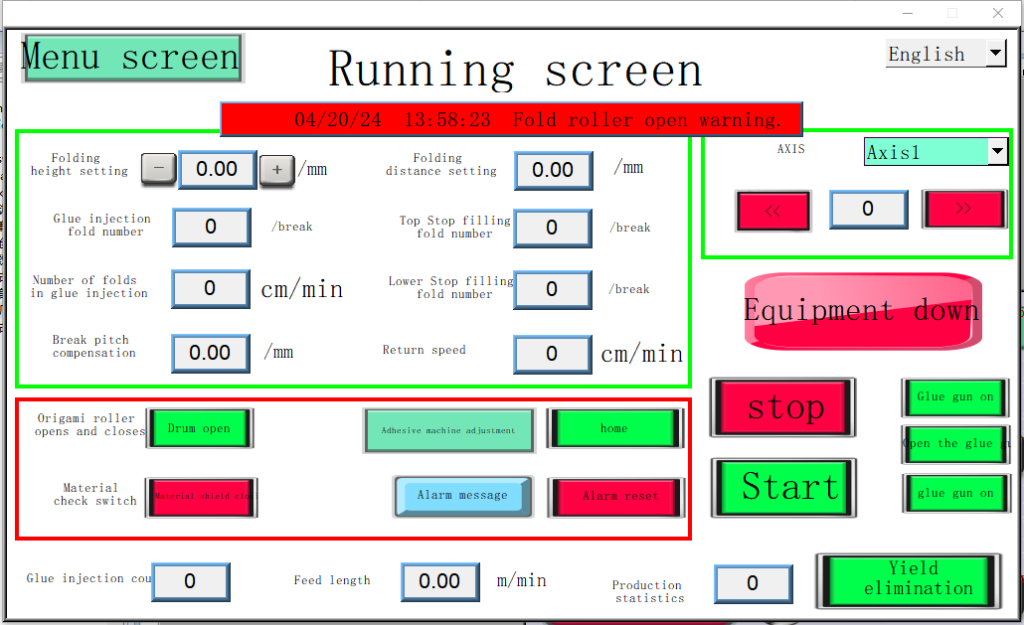

Die Reduzierung des Materialabfalls bei Luftfilter-Faltmaschinen kann auch zur Optimierung der Maschineneinstellungen führen. Die Bediener müssen Falttiefe, -abstand und -höhe genau einstellen, um sicherzustellen, dass sie die Materialien so effizient wie möglich nutzen. Die Luftfilter-Faltmaschine von Dahe Intelligent verfügt über anpassbare Einstellungen. Die Werkbank verwendet einen Schrittmotor, um die Linearführung auf und ab zu bewegen und so unterschiedliche Falthöhen einzustellen. Sie kann auch entsprechend den Materialspezifikationen, Faltanforderungen und Filterdesign fein abgestimmt werden. Darüber hinaus können Hersteller durch genaues Überwachen und Anpassen der Maschineneinstellungen den Materialabfall erheblich reduzieren und sicherstellen, dass jeder Schnitt und jede Faltung effizient ist.

Einsatz modernster Technologie zur Überwachung und Steuerung des Arbeitsprozesses von Luftfilter-Plisseemaschinen

Technologische Fortschritte wie automatische Steuerung und Sensoren haben die Genauigkeit und Effizienz von Luftfilter-Faltmaschinen deutlich verbessert. Diese Technologien können dazu beitragen, den Filtermaterialabfall zu reduzieren, indem sie Echtzeit-Feedback und automatische Anpassungen während des Produktionsprozesses ermöglichen.

Sensoren, die mit Luftfilter-Faltmaschinen ausgestattet sind, überwachen das Material während des Faltens. Diese Sensoren können Inkonsistenzen in der Faltentiefe, der Materialspannung oder der Ausrichtung erkennen und die Einstellungen der Maschine automatisch anpassen, um das Problem zu beheben. Diese fortschrittliche Automatisierung stellt sicher, dass der Faltprozess präzise ist und kein Material aufgrund von Fehlern oder Ineffizienzen verschwendet wird. Das automatisierte Überwachungssystem kann die Bediener auch warnen, wenn es potenzielle Probleme erkennt, sodass sie sofort Korrekturmaßnahmen ergreifen können, bevor Material verschwendet wird.

Weniger Abfall durch hochwertige Filtermaterialien

Die Qualität des Filtermaterials selbst spielt eine bedeutende Rolle bei der Abfallmenge, die während des Faltprozesses entsteht. Material von geringer Qualität behält möglicherweise seine Form nicht richtig, was während des Faltprozesses zu Schwierigkeiten führt. Dies kann zu Abfall aufgrund von Defekten, Fehlausrichtung oder ungleichmäßigen Falten führen. Die Verwendung von hochwertigem, konsistentem Material verringert das Risiko von Materialabfall und erhöht die Gesamteffizienz des Faltprozesses. Materialien, die für eine bestimmte Faltmaschine entwickelt wurden, sind im Allgemeinen kompatibler, einfacher zu handhaben und erfordern während der Produktion weniger wahrscheinlich Anpassungen.

Führen Sie regelmäßige Wartungsarbeiten durch

Ein Schlüsselfaktor zur Reduzierung des Filtermaterialabfalls ist schließlich die regelmäßige Wartung und kontinuierliche Verbesserung der Luftfilter-Faltmaschine. Mit der Zeit kann der Verschleiß der Maschine zu Ineffizienzen wie falsch ausgerichteten Falten oder falscher Spannung führen, was zu Ausschuss führen kann.

Durch regelmäßige Wartung von Luftfilter-Faltmaschinen können Hersteller sicherstellen, dass die Geräte optimal funktionieren und gleichzeitig das Risiko von Materialverschwendung minimieren. Dazu gehört die Überprüfung der Faltwalzen, das Anpassen der Einstellungen und die ordnungsgemäße Kalibrierung des Sichtfensters zur Echtzeitüberwachung. Neben der regelmäßigen Wartung können Strategien zur kontinuierlichen Verbesserung dazu beitragen, Materialverschwendung weiter zu reduzieren.

Materialabfall auf ein Minimum reduzieren

Die Reduzierung von Filtermaterialabfall in Luftfilter-Faltmaschinen ist ein fortlaufender Prozess, der die Optimierung der Maschineneinstellungen, die Implementierung neuer Technologien sowie die Wartung von Materialien und Geräten umfasst. Durch den Einsatz dieser Strategien können Filterhersteller Abfall reduzieren und die Gesamteffizienz und Rentabilität ihrer Betriebe verbessern.