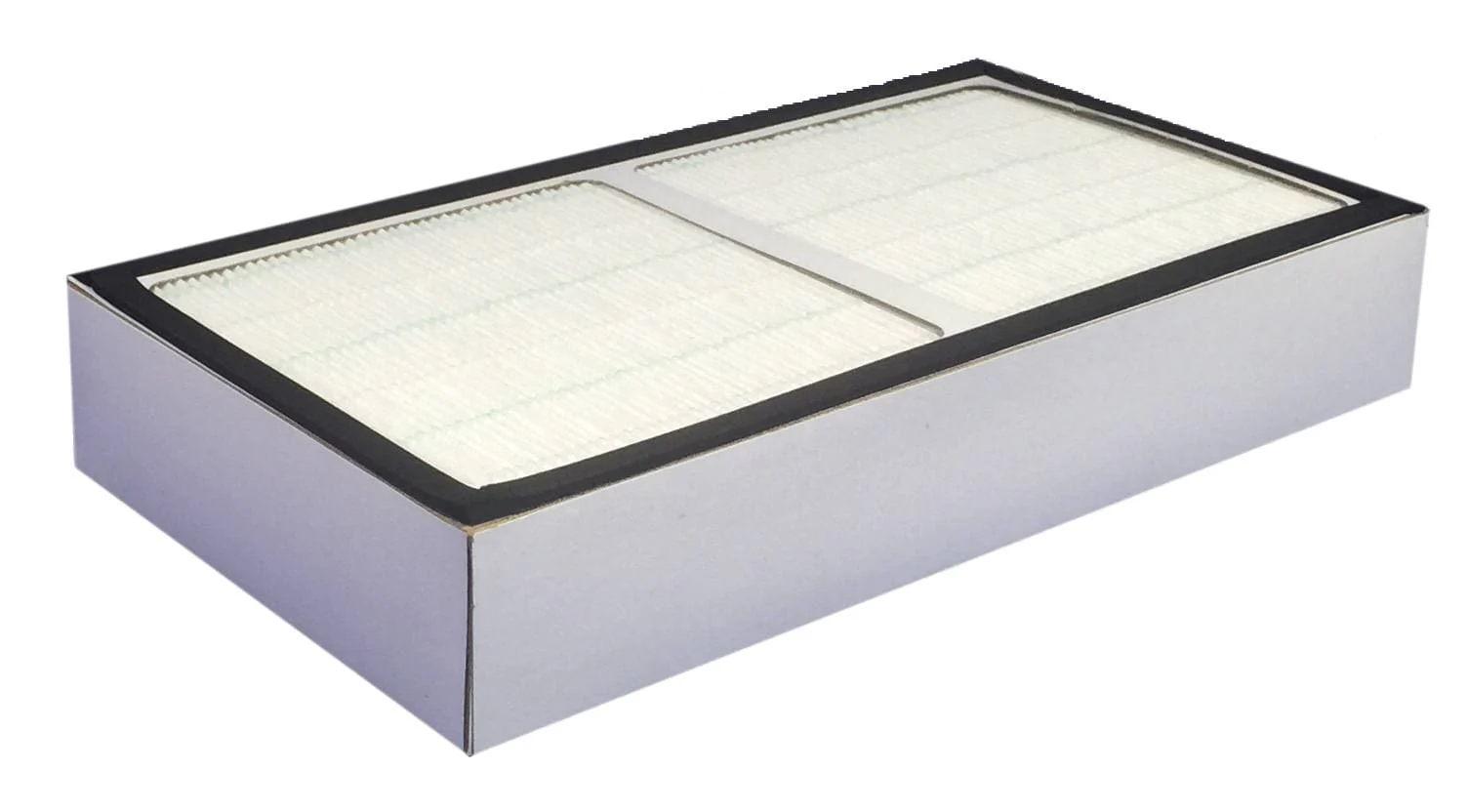

Diese automatische HEPA-Montagelinie nutzt eine SPS-Steuerung zur Anpassung der Produktgröße und zur Vereinfachung der Bedienung. Unvollständigen Statistiken zufolge ist die Leistung der vollautomatischen HEPA-Linie um 80% höher als die der halbautomatischen Linie. Das SPS-Programm wurde entwickelt, um Durchflussrate und Zeit dynamisch an die Filtergröße anzupassen, wodurch manuelle Parameteränderungen überflüssig werden. Gleichzeitig gewährleistet der hohe Automatisierungsgrad der Linie, der Zuführung, Dosierung, Nachdruck und Endmontage umfasst, gleichbleibende Qualität, minimale Ausfallzeiten und maximale Leistung. vollautomatische HEPA-Montageliniee sehr geeignet für die Massenproduktion von quadratische HEPA-Filter.

Automatische HEPA-Montagelinie: Optimierung der Materialhandhabung und -zufuhr

Eine effiziente Vorverarbeitung wirkt sich direkt auf den Durchsatz der automatischen HEPA-Montagelinie aus. Zunächst nutzen wir ein synchrones Fördermodul mit servogesteuertem Zuführer, um Filtermedium und Rahmen mit einer Toleranz von ±0,5 mm auszurichten. Zusätzlich gewährleistet ein mit Füllstandssensor ausgestatteter Schüttgutbehälter die kontinuierliche Versorgung mit Plisseemedien und Dichtungen. Gleichzeitig entwickelte ich ein schwerkraftunterstütztes Indexierungssystem, um den mechanischen Verschleiß zu reduzieren und die Übertragungsgeschwindigkeit auf 60 Teile/Minute zu erhöhen.

Um manuelle Eingriffe zu reduzieren, erkennen fotoelektrische Sensoren Materialerschöpfung und lösen automatisch die Nachfüllung des Trichters aus, während ein Vakuumförderer Abfallkanten entfernt. Durch die Vermeidung manueller Zuführfehler und Engpässe gewährleistet diese integrierte Materialhandhabungslösung die für jede automatisierte HEPA-Montagelinie erforderliche hohe Produktivität und reduziert Umrüstabfälle.

Präzise Dosierung und Druckhaltung auf automatischen HEPA-Montage-Produktionslinien

An automatisierte HEPA-Montage-ProduktionslinienDer Schlüssel zur Gewährleistung von Produktintegrität und -geschwindigkeit liegt in der präzisen Klebstoffapplikation und Druckregulierung. Unser Doppeldüsen-Dosiergerät regelt die Klebstoffdosierung auf ±2 µl genau. Das Faltsystem trägt den Klebstoff gleichmäßig auf und verhindert so eine Überextrusion beim Filterkleben. Gleichzeitig habe ich die Dosierpumpe so kalibriert, dass sie schnell startet und stoppt, was zu einer Verkürzung der Zykluszeit um 20% führt. Nach der Dosierung hält der pneumatische Druckhaltezylinder den Filterpackdruck für eine programmierbare, von der SPS gesteuerte Verweilzeit bei 5 bar.

Zusätzlich sorgt ein integrierter Temperatursensor im Klebstoffverteiler dafür, dass die Viskosität im optimalen Bereich bleibt und so ein Versagen der Verbindung verhindert wird. Ein automatischer Reinigungszyklus spült die Düse zwischen den Chargen, um Verstopfungen zu vermeiden. Durch die Integration dieser Präzisionssteuerungen kombiniert unsere vollautomatische HEPA-Montagelinie Geschwindigkeit mit überlegener Versiegelungsleistung, reduziertem Wartungsaufwand und höherer Erstausbeute.

Qualitätsprüfung und Feedback in Echtzeit

Die automatisierte HEPA-Montagelinie führt Echtzeitprüfungen durch, um sicherzustellen, dass jede Einheit strenge Standards erfüllt und perfekt synchronisiert ist. Zusätzlich zum Bildverarbeitungssystem misst die Lasertriangulation die Faltenhöhe und die Dichtungsplanheit und erkennt defekte Teile sofort. Ich habe die SPS so konfiguriert, dass Filter mit Größen- oder Dichtungsfehlern automatisch ausgeworfen werden, um so ein Verstopfen in der Folge zu verhindern. Zusätzlich erfasst die integrierte Datenprotokollierung Fehlerraten und ermöglicht so eine kontinuierliche Prozessoptimierung über das SPC-Dashboard auf der Bedieneroberfläche. Automatisierte Trendanalysen identifizieren Prozessabweichungen, bevor sie gravierend werden. Durch die Integration der automatisierten Qualitätskontrolle kann die vollautomatische HEPA-Montagelinie die Ausbeute aufrechterhalten und gleichzeitig die strengen Anforderungen an Reinraum- und Filterleistung erfüllen. Dadurch wird die Gesamtanlageneffektivität über die Branchenstandards hinaus gesteigert.

Skalierbare Umstellungs- und Wartungsprotokolle

Schnelle Umrüstungen und minimale Wartungsausfallzeiten sind entscheidend für einen hohen Durchsatz an der automatisierten HEPA-Montagelinie. Schnellspannrahmen und modulare Werkzeugstationen ermöglichen Produktgrößenwechsel in weniger als 10 Minuten. Herkömmliche Produktionslinien erfordern jedoch stundenlange Anpassungen. Zusätzlich implementierte ich werkzeuglose Klemmen und selbstausrichtende Kupplungen für die Klebeköpfe und Förderbänder, was die Wartung vereinfacht. Präventive Schmierung und automatische Selbstdiagnoseprogramme laufen in festgelegten Intervallen und reduzieren so unerwartete Ausfallzeiten. Dank dieser Protokolle weist die automatische HEPA-Montagelinie eine Betriebsverfügbarkeit von über 95% auf und kann problemlos erweitert werden, um neue Filterspezifikationen ohne längere Ausfallzeiten zu berücksichtigen.

Umfassende Verbesserung der Produktionsleistung

Um eine hohe Leistung von HEPA-Fertigungslinien zu erreichen, ist ein ganzheitlicher Ansatz erforderlich, der optimierte Zuführung, präzise Dosierung, Roboterkalibrierung, Echtzeiterkennung und schnelle Schaltmechanismen umfasst. Unsere integrierte SPS-gesteuerte Steuerungsstrategie ermöglicht eine Leistungssteigerung von 50% bis 80% bei gleichbleibender Produktqualität und -konsistenz. Sie erfüllt sowohl Massenproduktionsziele als auch strenge Filtrationsstandards.