Filterhersteller, die eine Vier-Wege-Filtersieb-Produktionslinie einsetzen, stoßen häufig auf Produktionsengpässe, die durch eine ineffiziente Parameterkonfiguration verursacht werden. Selbst geringfügige Anpassungen der Geschwindigkeits-, Druck- oder Temperatureinstellungen in der Produktion können die Qualität und den Ertrag des Produkts erheblich beeinträchtigen. Ein Fehler, den viele Bediener begehen, ist die Verwendung einheitlicher Einstellungen für alle Produkttypen. Dies kann zu neuen Engpässen führen, wenn der Walzendruck angepasst wird, ohne die Fördergeschwindigkeit oder die Kühlrate zu ändern. Der Kern des gesamten Anpassungsvorgangs liegt in der Parameteroptimierungsstrategie, die Materialeigenschaften, Produktspezifikationen und Anlagenkapazitäten berücksichtigt. Für jeden Filtertyp wird die beste Parameterkombination empfohlen, wodurch der Versuch-und-Irrtum-Ansatz, der traditionell die Prozessoptimierung beeinträchtigt, entfällt.

Optimierung der Walzendruckeinstellungen in einer Vier-Wege-Filtersieb-Produktionslinie

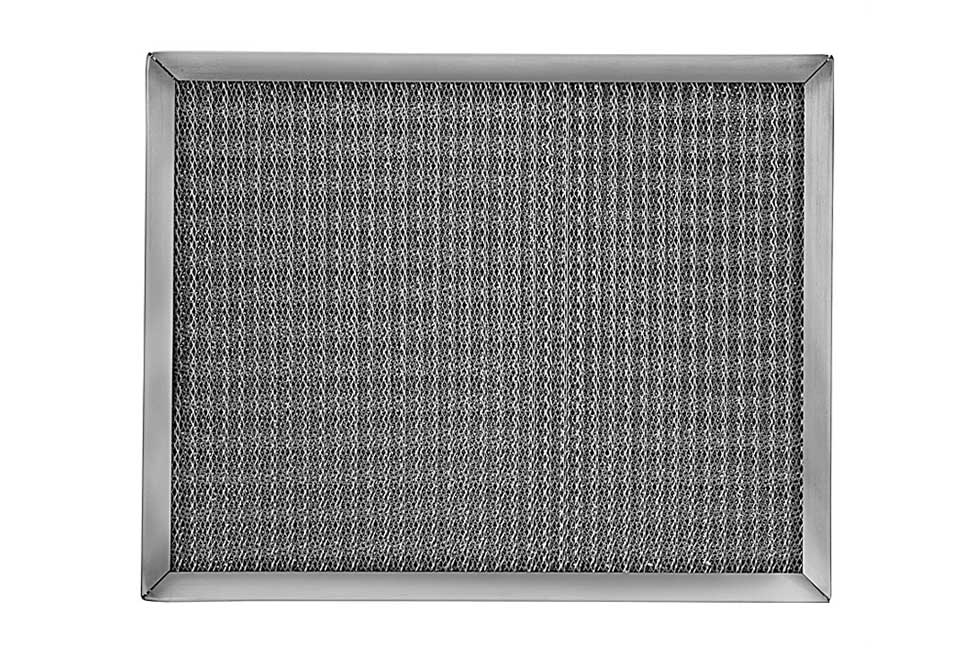

Der Druck der Formwalze beeinflusst direkt die Produktionsgeschwindigkeit und die Materialintegrität. Zu geringer Druck verhindert eine saubere Biegung, was den Ausschuss erhöht. Zu hoher Druck verzerrt die Maschenstruktur und verringert die Filtrationsgenauigkeit. Für optimale Ergebnisse kann der Trommeldruck bei Edelstahlfiltern auf 12–15 MPa eingestellt werden.

Zu diesen wichtigen Einstellungen gehört die automatische Druckanpassung von ±0,3 MPa pro 0,05 mm Dickenänderung zum Materialdickenausgleich. Der dynamische Ausgleich erfolgt durch Kraftmessdosen, die die Druckverteilung auf allen vier Walzen in Echtzeit überwachen. Eine weitere wichtige Einstellung ist der Einsatz segmentierter Walzen, die unterschiedliche Drücke auf verschiedene Bereiche des Filtersiebs ausüben können – besonders wertvoll bei der Verarbeitung großformatiger Filter, bei denen Kantenverzug häufig vorkommt. Druckregelsysteme der neuesten Generation ermöglichen bis zu 100 Anpassungen pro Sekunde.

Maximierung der Fördergeschwindigkeit ohne Einbußen bei der Genauigkeit

Viele Bediener begrenzen die Fördergeschwindigkeit auf 60 % der Nennleistung der Maschine, um Ausrichtungsprobleme zu vermeiden, die häufig zu erheblichen Produktivitätseinbußen führen. Durch eine korrekte Parametersynchronisierung kann die Geschwindigkeit jedoch sicher auf 85–90 % der maximalen Leistung erhöht werden, wobei die Positionsgenauigkeit von ±0,1 mm erhalten bleibt.

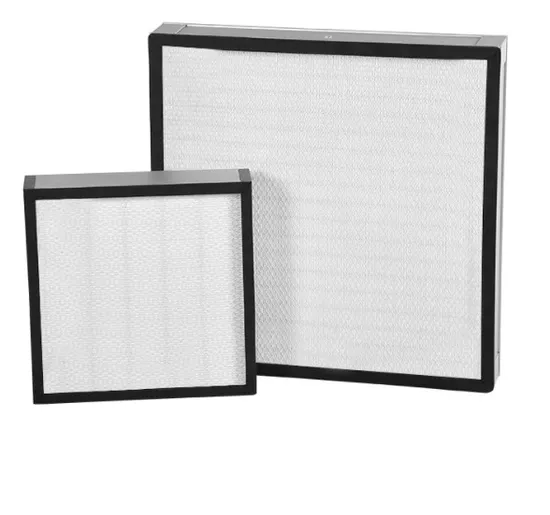

Zu den wichtigsten Parametern, die angepasst werden müssen, gehört die Servomotorbeschleunigung, die von den standardmäßigen 0,3 Sekunden auf 0,18 Sekunden reduziert wurde, um schnellere Start-/Stopp-Geschwindigkeiten zu ermöglichen. Die Optimierung der Klemmkraft erfordert zudem eine dynamische Kraftanpassung entsprechend der Siebgröße (z. B. 150 N für einen 100 x 100 mm großen Filter und 220 N für einen 300 x 300 mm großen). Außerdem sollten die Bediener sicherstellen, dass das Fördersystem gut gewartet ist und Rollen, Bänder und andere bewegliche Teile reibungslos laufen. Jede Reibung verlangsamt das Förderband und verringert seine Effizienz. Regelmäßige Wartung und Inspektionen sorgen dafür, dass höhere Fördergeschwindigkeiten zu einer höheren Produktionskapazität führen.

Feinabstimmung der Netzspannung für maximale Effizienz

Bahnspannung auf der Filter Vierseitenlinie ist ein weiterer wichtiger Parameter, der die Produktionskapazität beeinflusst. Die Maschenspannung während des Filtrationsprozesses beeinflusst die Effizienz des gefilterten Materials und die Geschwindigkeit, mit der das System das Material verarbeiten kann. Eine zu hohe Maschenspannung behindert den Materialfluss und reduziert die Gesamtleistung. Umgekehrt führt eine zu niedrige Spannung zu einer schlechten Filtration. Angenommen, Sie möchten Ihre Kapazität um 30% erhöhen. In diesem Fall sollte der Bediener die Maschenspannung so einstellen, dass das Material reibungslos fließt und gleichzeitig die gewünschte Filtrationsqualität erhalten bleibt. Die Spannung sollte für den jeweiligen zu verarbeitenden Materialtyp optimiert werden. Beispielsweise erfordern feinere Materialien höhere Spannungseinstellungen, während gröbere Materialien niedrigere Spannungseinstellungen erfordern.

Temperaturkontrollstrategien für Filtersieb-Four-Welt-Produktionslinien

Temperaturschwankungen während der Biege- und Schweißphasen verursachen 23% Qualitätsprobleme in FilterproduktionDaher müssen die folgenden thermischen Parameter eingehalten werden. Die optimalen Temperaturstabilitätsgrenzen während der Prozessphasen liegen bei 80–85 °C (Vorwärmphase), 120–130 °C (Biegephase) und 180–200 °C (Laserschweißen). Temperaturen über den empfohlenen Bereichen können jedoch die Filterqualität beeinträchtigen und zu Materialzersetzung oder -abbau führen. Daher sollten Temperaturanpassungen mit Vorsicht vorgenommen und die Systemleistung kontinuierlich überwacht werden. Durch eine Feinabstimmung der Temperaturregelung können Betreiber die Kapazität von Vierseitenfilteranlagen erhöhen und gleichzeitig eine gleichbleibend hohe Produktqualität sicherstellen.

Regelmäßige Wartung und Systemkalibrierung zur kontinuierlichen Kapazitätsverbesserung

Filtersieb Vier-Rand-Produktionslinien Verschleißerscheinungen können mit der Zeit auftreten, was die Effizienz mindert, Ausfallzeiten erhöht und die Produktionskapazität beeinträchtigt. Regelmäßige Wartung hält alle Komponenten in einwandfreiem Zustand. Im täglichen Betrieb können Förderbänder, Motoren, Siebe und Filterkammern regelmäßig auf Verschleißerscheinungen überprüft und alle beweglichen Teile ordnungsgemäß geschmiert und kalibriert werden. Darüber hinaus gewährleistet die regelmäßige Kalibrierung von Sensoren und Steuerungssystemen die Genauigkeit der Systemparameter, was für die Aufrechterhaltung von Produktionsgeschwindigkeit und -qualität entscheidend ist. Betreiber sollten außerdem regelmäßig die Leistungsdaten des Systems überprüfen, um Bereiche zu identifizieren, die weiter optimiert werden müssen. Arbeiten bestimmte Komponenten dauerhaft nicht optimal, können Anpassungen vorgenommen werden, um die Leistung zu verbessern und Probleme zu vermeiden, die Kapazitätssteigerungen behindern.

Erreichen eines 30%-Kapazitätssprungs

Um eine nachhaltige Kapazitätssteigerung in Ihrer Vierseitenfilter-Produktionslinie zu erreichen, sind mehr als nur einzelne Anpassungen erforderlich. Nachhaltiges Kapazitätswachstum lässt sich durch synchronisierte Anpassungen von Druck, Geschwindigkeit, Temperatur und Wartungseinstellungen erreichen. Richtig umgesetzt steigern diese Anpassungen die Effizienz, reduzieren Ausfallzeiten und erhöhen die Produktionszuverlässigkeit. Setzen Sie diese Strategien systematisch um, validieren Sie sie durch kontrollierte Versuche und seien Sie bereit, Ihre Produktionsmaßstäbe neu zu definieren.