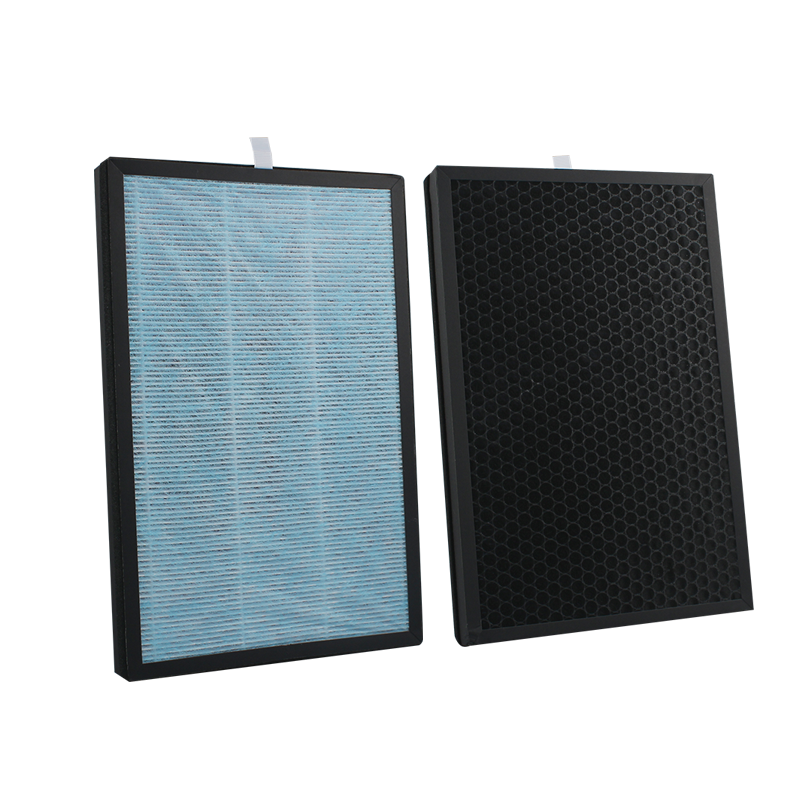

Um die Ausschussrate einer Produktionslinie für Vier-Faden-Filtersiebe zu reduzieren, müssen zunächst alle potenziellen Fehlerquellen identifiziert und anschließend durch leistungsstarke Automatisierung und präzise Steuerung sichergestellt werden, dass die Ausschussrate reduziert werden kann. Ausschuss entsteht in der Regel durch Faltenfehlstellungen, Klebstoffüberlauf, Maßabweichungen oder Filtermaterialrisse. Diese Fehlerursachen verursachen nicht nur Materialverschwendung, sondern verringern auch die Produktionsgeschwindigkeit. Die Produktionslinie für Vier-Faden-Filtersiebe von Dahe Intelligent verfügt über eine vollautomatische Steuerung und eine vollständig analoge Servosteuerung. Die Produktgröße lässt sich vollständig automatisch anpassen.

Diese Probleme werden durch die Integration von Echtzeitüberwachung, Closed-Loop-Feedback und rezeptgesteuerten Einstellungen gelöst. Eine einstellbare Abstreiferpistole im Abstreiferteil sorgt dafür, dass kein Klebstoff austritt und der Klebstoff präzise geschnitten wird. Gleichzeitig können diese Systeme durch die automatische Erkennung von Abweichungen und die Anpassung der Maschinenparameter in Echtzeit die Produktion nicht qualifizierter Teile verhindern.

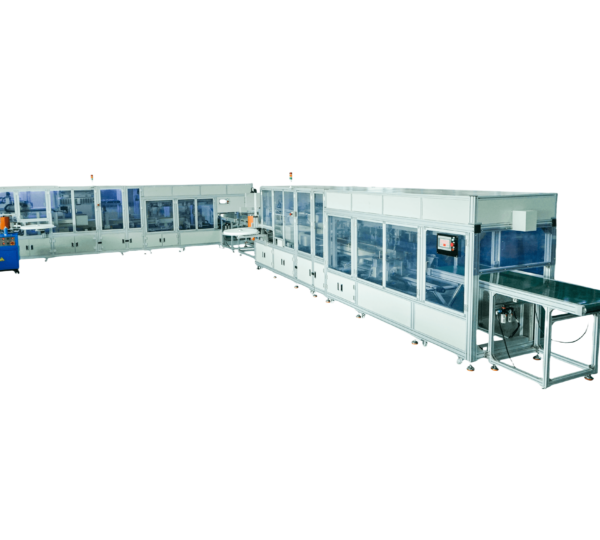

Vier-Nadeln-Filtersieb-Produktionslinie mit vollautomatischer Steuerung

Um die durch manuelle Eingriffe verursachten Inkonsistenzen zu beseitigen und den Automatisierungsgrad in der vollautomatische Vier-Naht-Filtersieb-ProduktionslinieSobald der Bediener die gewünschte Filterform auswählt, ruft das System die korrekte Filtermedienbreite, den Faltenabstand und die Klebstoffparameter aus der zentralen Rezeptdatenbank ab. Anschließend koordinieren automatische Spanner, servogesteuerte Zuführungen und speicherprogrammierbare Steuerungen (SPS) die verschiedenen Stationen, darunter Schneiden, Falten, Schweißen, Schneiden und Kleben, um die Produktion synchron zu halten. Herkömmliche Kedersiebanlagen ermöglichen heute einen Chargenwechsel innerhalb von Minuten, wodurch stundenlange Ausfallzeiten und manuelle Neukalibrierungen entfallen. Dieser Automatisierungsgrad reduziert nicht nur den durch Einrichtungsfehler verursachten Ausschuss deutlich, sondern ermöglicht es Filterherstellern auch, schnell auf neue Aufträge zu reagieren.

Präzisere Steuerung mit vollständig analogen Servoantrieben

Neben der vollautomatischen Produktion verfügt die Vier-Pass-Saumlinie auch über eine Vier-Keder-Linie. Im Gegensatz zu Schrittmotoren, die sich in festen Schritten bewegen, analoge Servomotoren Drehmoment und Drehzahl werden kontinuierlich anhand von Echtzeit-Feedback von Encodern angepasst. Dadurch können die Faltwalzen eine konstante Falttiefe beibehalten, selbst wenn sich die Medienhärte aufgrund von Feuchtigkeitsschwankungen oder Materialchargenunterschieden ändert. Ebenso erreichen die rotierenden Schneid- und Punktschweißachsen bei hohen Geschwindigkeiten eine Wiederholgenauigkeit im Submillimeterbereich, wodurch größenbedingter Ausschuss praktisch eliminiert wird. Darüber hinaus gewährleisten die hohe Dynamik der Servoantriebe und ihr integrierter Überlastschutz eine schonende Handhabung empfindlicher Medien ohne Beeinträchtigung der Zykluszeit und vereinen Präzision und Leistung in einem energieeffizienten Paket.

Automatische Anpassung der Keilgröße und des Schnittwinkels

Die Einhaltung der richtigen Keilhöhe und des richtigen Schnittwinkels in der Produktion verhindert Faltenkollaps und gewährleistet eine akzeptable Schnittkantenqualität. In einem Vier-Faden-SieblinieLasertriangulation oder bildbasierte Sensoren messen Faltenhöhe und Schnittgeometrie in Echtzeit. Erkennt das System eine Veränderung, beispielsweise einen 0,2 mm großen Versatz der Keiltiefe, so veranlasst die SPS umgehend den Positioniermotor zur Feineinstellung des Keilschlittens oder zur Anpassung der Schneidklingenrichtung. Diese Rückkopplungsschleife hält die Produktionsgeschwindigkeit aufrecht und gewährleistet gleichzeitig Maßgenauigkeit, ohne die Linie anzuhalten. Diese Selbstkorrekturfunktion reduziert nicht nur den Ausschuss, sondern verlängert auch die Werkzeuglebensdauer, indem sie wiederholte Fehler verhindert und Material- und Wartungskosten spart.

Präziser Klebstoffauftrag mit Rakelpistole mit einstellbarem Hub

Fehler beim Klebstoffauftrag tragen maßgeblich zum Ausschuss bei Vierfalzanlagen bei. Um dieses Problem zu lösen, verwenden wir eine Rakelpistole mit einstellbarem Hub, die den Klebstoff präzise dosiert und im exakten Faltenwurzelwinkel aufträgt. Gleichzeitig gewährleisten programmierbare Hublänge, Druck und Verweilzeit, dass jeder Filter die gleiche Klebstoffmenge erhält, wodurch Überdosierung und Lücken vermieden werden. Die schnelle Reaktionszeit der Pistole synchronisiert sich zudem mit Änderungen der Anlagengeschwindigkeit, um Ablagerungen oder Fadenbildung beim Beschleunigen und Abbremsen zu verhindern. Diese Kontrolle gewährleistet eine saubere Beschichtungslinie und eine starke Verbindung, minimiert Verschmutzungen und Ausschuss durch Klebstofffehler und vermeidet teure Reinigungsstillstände. Sie können die Konsistenz weiter verbessern, indem Sie die Klebstoffrheologie optimieren und die Zylindertemperatur an verschiedene Filtermedien und Klebstoffformulierungen anpassen.

Prozessqualitätsüberwachung der Vier-Nadeln-Filtersieb-Produktionslinie

In die Vier-Kegel-Sieblinie integrierte Hochgeschwindigkeitskameras und Lasersensoren erfassen detaillierte Bilder jeder Falte, Naht und jedes Kleberaupens. Die integrierte Bildverarbeitungssoftware analysiert jedes Element anhand der voreingestellten Faltenabstände, Nahtausrichtung und Klebstoffbreitentoleranzen. Jedes Element außerhalb des zulässigen Bereichs löst einen automatischen Aussortierungsmechanismus aus und verhindert die Weiterverarbeitung. Gleichzeitig zeigt ein Echtzeit-Dashboard Ausschussindikatoren und Trendlinien an, sodass Bediener und Ingenieure aktuelle Probleme erkennen und proaktiv angehen können. Dieser kontinuierliche Feedbackkreislauf hält nicht nur die Ausschussraten niedrig, sondern fördert auch eine Kultur der ständigen Verbesserung. Zusätzlich können die gesammelten Daten in maschinelle Lernmodelle eingespeist werden, um zukünftige Abweichungen vorherzusagen und zu vermeiden.

Erreichen extrem niedriger Ausschussraten

Um die Ausschussrate zu reduzieren, setzen wir auf ein ausgewogenes Verhältnis zwischen Automatisierung, Präzisionsantrieben, Echtzeitüberwachung und konsequenter Wartung. Durch den Einsatz vollautomatischer Steuerungssysteme, präziser analoger Servosteuerung, automatischer Größenanpassung und fein abgestimmtem Klebstoffauftrag erreichen wir eine konsistente Massenproduktion auf Vier-Faden-Sieblinien. Durch die Kombination von Online-Qualitätskontrollen mit einem konsequenten Wartungsprogramm können Sie die Ausschussrate weiter reduzieren.