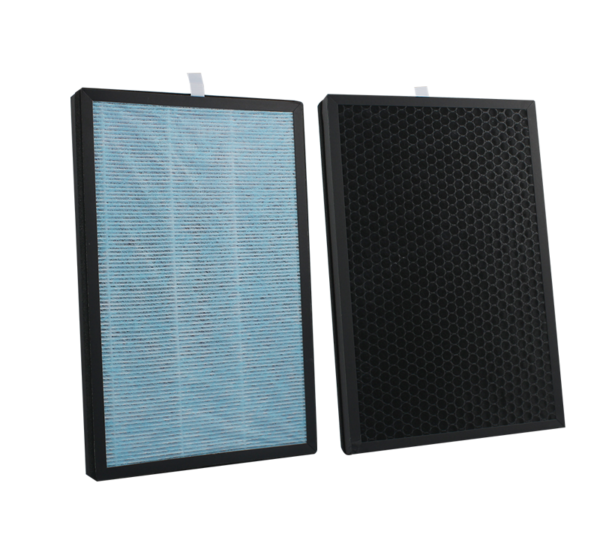

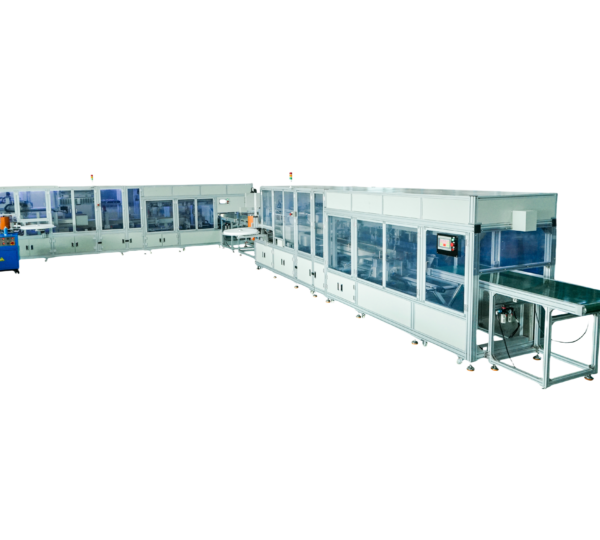

Der gleichmäßige Randabstand des Filters gewährleistet Filterleistung, Dichtungsintegrität und Effizienz der nachgelagerten Montage. Die intelligente Vierkant-Filtersieb-Produktionslinie von Dahe nutzt vollautomatische Steuerung, vollanalogen Servoantrieb und automatische Produktgrößenanpassung ohne manuelle Eingriffe, um Tausende von Teilen pro Stunde mit Kantenabstandstoleranzen von ±0,2 mm zu produzieren. Der Vorteil des kompletten Servoantriebssystems besteht darin, dass es schnell Feedback zur Reduzierung der Volatilität im Zyklus liefert. Gleichzeitig kann die zentrale SPS-Steuerung alle Produktionslinien synchronisieren und eine automatische Größenkompensation zur Kompensation der Materialdehnung durchführen, sodass ein gleichmäßiger Kantenabstand auf jeder Vierkant-Filter-Produktionslinie gewährleistet ist.

Die Produktionslinie für Filtersiebe mit vier Kedern verwendet einen komplett analogen Servoantrieb, um die Genauigkeit zu gewährleisten.

Der Kern der Kantenabstandskonsistenz liegt in unserer vollständig analogen Servoantriebsarchitektur, die Schritt- oder Hydrauliksysteme durch eine Servomotorsteuerung ersetzt. Erstens verwendet jede Achse (Bahnzufuhr, Beschneiden und Versiegeln) bürstenlose Servomotoren mit hochauflösenden Encodern, die 4.000 Impulse pro Umdrehung liefern. Zweitens laufen die analogen Antriebsschleifen mit 10 kHz, wodurch die Kommunikationslatenz minimiert und die bei digitalen Antrieben üblichen Quantisierungsschritte eliminiert werden. Gleichzeitig haben wir die Drehmoment- und Geschwindigkeitsschleifen so konfiguriert, dass sie Korrekturraten von unter einer Millisekunde haben und die Bahnposition unter dynamischen Lastbedingungen auf ±0,05 Millimeter genau halten. Darüber hinaus gewährleistet das kontinuierliche Analogsignal eine absolut glatte Bewegungskurve und verhindert Mikrozittern, das Kantenabweichungen verursacht. Diese grundlegende Genauigkeit stellt sicher, dass die Vierkantenfilterlinie bei hohen Produktionsmengen einen gleichmäßigen Kantenabstand ohne Drift oder Zittern beibehält.

Zentralisierte, vollautomatische Steuerung

Das vollautomatische Steuerungssystem koordiniert alle Prozessfunktionen und eliminiert manuelle Anpassungen und Rezeptfehler. Die Steuerung regelt automatisch Bahnspannung, Liniengeschwindigkeit, Matrizenposition und SPS-Siegelparameter basierend auf dem aktiven, über die Bedienoberfläche geladenen Produktionsrezept. Zusätzlich passt die rezeptgesteuerte Umschaltung Randabstand, Randtiefe und Siegeltemperatur innerhalb von fünf Minuten automatisch an. Ich programmiere die Bedienoberfläche so, dass Bediener Produktvorlagen auswählen können, während die SPS Servosollwerte und Presskraft in Echtzeit berechnet, um eine wiederholbare Genauigkeit zu gewährleisten. Diese automatisierte Koordination bedeutet, dass jeder Durchlauf der Vierkantfilterlinie unabhängig vom Produkt den gleichen Randabstand reproduzieren kann. Das System macht Bedienereinstellungen überflüssig und reduziert so Ausschuss und Ausfallzeiten deutlich.

Automatische Produktgrößenkompensation für Vier-Naht-Filtersieb-Produktionslinien

Die automatische Größenkompensation ist entscheidend für den Umgang mit Materialdehnung, Temperaturschwankungen und Chargenunterschieden. Das System misst die Zuführbreite kontinuierlich mit einem Lasermikrometer mit einer Genauigkeit von bis zu ±0,02 mm. Daher wendet es dynamische Korrekturfaktoren auf die Zuführ- und die Versiegelungsachse an, um während des gesamten Vorgangs einen konstanten Randabstand zu gewährleisten. Zusätzlich implementierte ich einen Closed-Loop-Skalierungsalgorithmus, der die Servo-Encoder-Zählungen dynamisch um bis zu ±1,5% anpasst und so sicherstellt, dass die Maßabweichung die Toleranz von ±0,2 mm nicht überschreitet. Gleichzeitig berücksichtigt die Kompensationsfunktion auch die temperaturbedingte Ausdehnung des Metallgewebes und die Änderungen der Beschichtungsdicke. So wird sichergestellt, dass die Vier-Faden-Filtersieb-Produktionslinie auch unter extremen Umgebungsbedingungen einen gleichmäßigen Randabstand gewährleistet.

Automatische Hochgeschwindigkeitszufuhr, Integration der vierseitigen Versiegelung

Integrieren Sie die Hochgeschwindigkeits-Vierseiten-Versiegelungsmaschine mit automatischer Zuführung In die Produktion integriert. Um den Kantenabstand einzuhalten, ist eine präzise Synchronisierung in der Linie erforderlich. Zusätzlich zu einem servosynchronisierten Bahnvorschubsystem verwenden wir ein nockengesteuertes Lademodul, das den Siebrahmen erfasst und vor dem Versiegeln innerhalb von ±0,1 mm zur Bahnkante positioniert. Dadurch greifen die vier Siegelköpfe präzise und ohne Schlupf an den programmierten Versätzen ein. Gleichzeitig synchronisiere ich die Siegelzykluszeit mit dem Bahnvorschub-Encoder, um das Schließen der Matrizen und den Bahnvorschub innerhalb von 5 Millisekunden zu koordinieren und so Kantenversätze zu vermeiden. Diese enge Integration ermöglicht Liniengeschwindigkeiten von bis zu 120 Sieben pro Minute bei gleichzeitiger Einhaltung des gleichmäßigen Kantenabstands für jedes vierseitig versiegelte Sieblinienprodukt.

Sensor-Feedback und Echtzeit-Korrektur

Das System nutzt Echtzeit-Sensor-Feedback, um Abweichungen im Kantenabstand sofort zu korrigieren. Gleichzeitig prüfen hochauflösende Bildverarbeitungskameras die Bahnkanten und versiegelten Kedernähte mit 200 Bildern pro Sekunde und erkennen Abweichungen von weniger als 0,05 mm. Wir konfigurieren das Bildverarbeitungssystem so, dass der Korrekturbefehl direkt an die SPS weitergeleitet wird, die den Servo-Offset im nächsten Zyklus anpasst, um einen konstanten Abstand zu gewährleisten. Spannungs- und Positionssensoren liefern kontinuierlich Daten an das Steuerungssystem, das Warnungen ausgibt oder automatische Stopps einleitet, wenn Werte voreingestellte Schwellenwerte überschreiten. Diese geschlossene Bildverarbeitungs- und Sensorsteuerung gewährleistet, dass die Produktionslinien für Vier-Naht-Filtersiebe kann Fehler in Echtzeit korrigieren und Teile außerhalb der Toleranz entfernen, bevor sie sich ansammeln.

Gleichmäßigen Kantenabstand erzielen

Um einen gleichmäßigen Kantenabstand in der Vierkant-Filtersieb-Produktionslinie zu erreichen, sind präzise analoge Servoantriebe, eine rezeptbasierte zentrale SPS-Steuerung, automatische Größenkompensation, synchrone Vierkant-Versiegelung, Echtzeit-Sensorfeedback und strenge Wartungsverfahren erforderlich. Durch vollautomatische Anpassung und Regelung ist jede Produktionslinie auf eine Kantentoleranz von ±0,2 mm ausgelegt, wodurch sichergestellt wird, dass jeder Filter strenge Standards erfüllt.