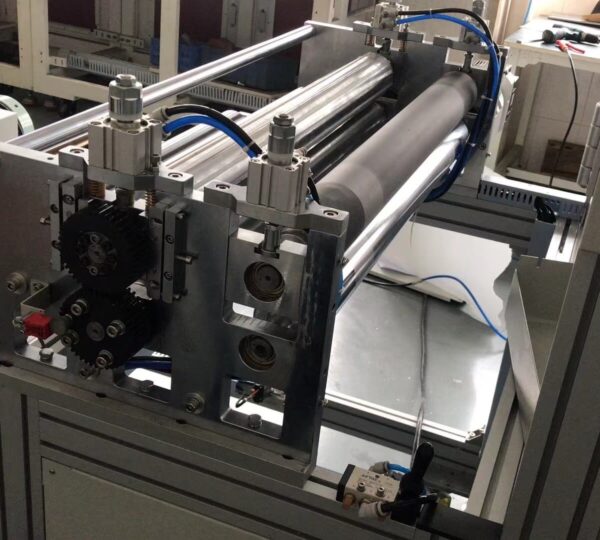

Eine Papierfaltmaschine rollt flache Filtermedien in gleichmäßige Falten und vergrößert so die Oberfläche für eine optimale Filterung deutlich. Ihr Kernstück sind die Plisseewalzen, die das Filtermedium während seiner Formung wiederholt pressen und führen. Im Laufe von Hunderten von Betriebsstunden entwickelt sich an diesen Walzen Verschleiß, der von einer leichten Verrundung der Faltenrillen bis hin zu starkem Verschleiß reicht und die Faltengenauigkeit und Produktleistung beeinträchtigt. Daher ist ein umfassendes Programm zur Diagnose des Walzenverschleißes erforderlich. Im Allgemeinen lässt sich ein siebenstufiges Inspektions- und Messprogramm in seine Komponenten zerlegen. Durch die Anwendung dieser Techniken können Faltenfehler vermieden, Wartungsintervalle optimiert und die Produktion auf hohem Niveau gehalten werden, während der Ausschuss minimiert wird.

Detaillierte Sichtprüfung und Oberflächenreinigung der Papierfaltmaschine

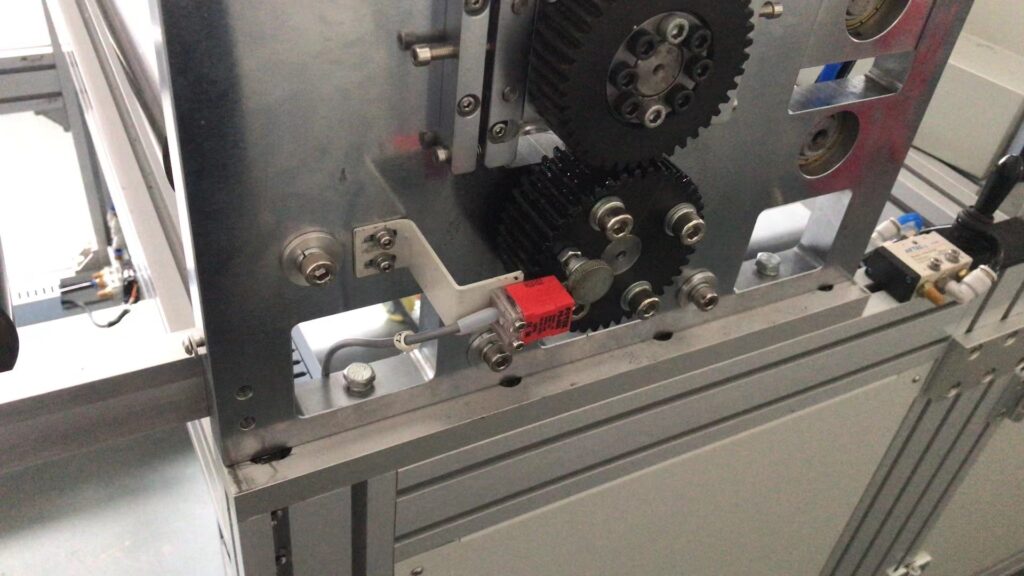

Der erste Schritt zur Diagnose von Walzenverschleiß an automatische Filterfaltmaschinen ist eine detaillierte Sichtprüfung. Schalten Sie zunächst die Maschine aus und verriegeln Sie sie, um die Sicherheit des Bedieners zu gewährleisten. Entfernen Sie anschließend alle Schutzvorrichtungen, um die Walzen vollständig freizulegen. Entfernen Sie mit einem fusselfreien Tuch und Isopropylalkohol angesammelten Papierstaub, Schmiermittelreste und feine Partikel, die das Verschleißbild verdecken könnten. Anschließend können Prüfer die Walzenoberfläche mit einer hochintensiven LED-Inspektionsleuchte und einer 10-fachen Lupe oder einem flexiblen Endoskop untersuchen. Achten Sie besonders auf Lochfraß, Verschleißrillen, die auf Harz- oder Fasereindringung hinweisen, und verfärbte Stellen, die auf Hitzeschäden durch Reibung hinweisen können.

Konzentrieren Sie sich auf den Übergangsbereich zwischen Faltenbergen und Faltentälern, da dort die Kontaktspannungen am höchsten sind. Fotografieren Sie etwaige Anomalien und markieren Sie deren Position auf der Walze. Diese detaillierten Beobachtungen bilden die Grundlage für präzise Messungen und eine Ursachenanalyse, um festzustellen, ob die Walze weiterbetrieben werden kann oder einer umfassenden Überholung bedarf.

Präzise Maßmessungen des Rollenprofils durchführen

Optische Hinweise können den Verdacht erwecken, quantitative Messungen können das Ausmaß des Verschleißes der Plattenwalze bestätigen. Messen Sie den Walzendurchmesser in gleichmäßigen axialen Abständen mit einem kalibrierten Innen- und Außenmikrometer. Vergleichen Sie diese Messwerte mit den Nennmaßen des OEM und berücksichtigen Sie dabei enge Toleranzen von ±0,02 mm. Überprüfen Sie anschließend die Faltenrillengeometrie der Walze, indem Sie die Rillenwinkel und -breiten mit einem Walzenprofiler oder einem tragbaren 3D-Scanner erfassen. Vergleichen Sie das aufgezeichnete Profil mit den ursprünglichen CAD-Daten. Toleranzen sind normalerweise innerhalb eines Winkels von 0,1 Grad oder einer Rillenbreite von 0,05 mm zulässig. Identifizieren Sie alle Bereiche außerhalb der Toleranz. In einer Papierfaltmaschine kann selbst eine Verringerung der Rillentiefe um 0,1 mm zu Unterschieden in der Faltenhöhe und damit zu einer ungleichmäßigen Filterleistung führen. Diese gründliche Analyse stellt sicher, dass Sie die Wartungsfreundlichkeit der Trommel genau beurteilen und erforderliche Modifikationen zur Aufrechterhaltung einer gleichmäßigen Faltenbildung vorhersagen können.

Oberflächenrauheitsprüfung und Reibungsanalyse an einer Papierfaltmaschine

Neben der Maßgenauigkeit beeinflusst die Oberflächenrauheit der Trommel direkt die Interaktion zwischen Papier und Medium in einer Papierfaltmaschine. Eine zu stark polierte Trommel kann zum Verrutschen des Mediums führen, während eine zu raue Trommel empfindliche Filtermaterialien abnutzen kann. Verwenden Sie ein tragbares Kontaktprofilometer, um Ra, Rz und andere Rauheitsparameter an mehreren Punkten zu messen. Die Zielrauheit sollte dem vom OEM angegebenen Wert entsprechen, der für Standardfilterklassen typischerweise zwischen 0,2 und 0,5 Mikrometern liegt. Anschließend führt der Prüfer einen Reibungstest durch, indem er einen kalibrierten Dynamometer um den Umfang der Trommel legt und die Zugkraft misst, die erforderlich ist, um einen Standardpapierstreifen unter einer Normalkraft von 1 N zu bewegen.

Der Techniker vergleicht diesen Wert mit dem bei der Erstinbetriebnahme ermittelten Basisreibungswert. Eine Abweichung von ±10% weist auf einen akzeptablen Verschleiß hin, während größere Abweichungen einen Trommelaustausch oder eine Oberflächenbehandlung erfordern. Durch die Kombination von Rauheits- und Reibungsdiagnose können Sie sicherstellen, dass die Trommel das optimale Gleichgewicht zwischen Traktion und Medienschutz beibehält, was für den Betrieb von Hochgeschwindigkeits-Filterfaltmaschinen entscheidend ist.

Beurteilung der Faltenqualität für indirekte Verschleißindikatoren

Selbst präzise mechanische Messungen können subtile Verschleißerscheinungen übersehen, die sich ausschließlich im gefalteten Medium zeigen. Daher müssen Ingenieure die Qualität der Falten sorgfältig prüfen. Sie verarbeiten eine Probecharge auf einer automatischen Filterfaltmaschine unter Standardproduktionseinstellungen. Anschließend verwenden sie Messschieber und optische Messwerkzeuge, um die Gleichmäßigkeit der Faltenhöhe für mindestens zehn aufeinanderfolgende Falten auf ±0,05 mm genau zu bestimmen. Gleichzeitig messen sie die Konsistenz des Faltenabstands über eine Distanz von 100 mm, um eine Abweichung von weniger als 0,1 mm sicherzustellen. Sie prüfen auch die Schärfe der Faltenspitzen; abgenutzte Walzenkanten führen typischerweise zu einer Abstumpfung der Spitzen, was auf eine raue oder ungleichmäßige Walzenoberfläche hindeutet.

Durch die Korrelation von Faltenqualitätsindikatoren mit Walzeninspektionsdaten können Sie die Grundursache der Medienverformung ermitteln und überprüfen, ob der Walzenverschleiß innerhalb akzeptabler Grenzen liegt oder sofortige Maßnahmen an der Filterfaltmaschine erforderlich sind.

Sensorintegration und Schwingungsanalyse zur Früherkennung

Im Papier, Faltmaschinen Die von Dahe Intelligence bereitgestellten Geräte sind normalerweise mit Sensoren zur Überwachung des Motordrehmoments, der Vibration und der Temperatur ausgestattet und liefern so frühzeitig Warnsignale für den Rollenverschleiß. Analysieren Sie zunächst die Stromaufnahme des Antriebsmotors: Ein kontinuierlicher Anstieg des zum Plissieren erforderlichen Drehmoments deutet auf erhöhte Reibung oder Viskosität hin, was bei alternder Walzenoberfläche häufig vorkommt. Gleichzeitig wird ein Beschleunigungssensor am Walzengehäuse installiert, um das Schwingungsspektrum zu erfassen. Unrundheiten oder Mikropitting, die durch Verschleiß entstehen, erscheinen als deutliche Frequenzspitze, typischerweise eine Harmonische, im Bereich von 50 bis 300 Hz.

Implementieren Sie zusätzlich Schwellenwertalarme in der SPS der Papierfaltmaschine. Beispielsweise löst das System einen Wartungsalarm aus, wenn die Schwingungsamplitude 10% des Basiswerts überschreitet. Durch die Nutzung integrierter Sensordaten können Hersteller erkennen, wann Trommelverschleiß die Faltqualität beeinträchtigt, und so eine vorausschauende Wartung ermöglichen.

Sicherstellung einer hochwertigen Filterproduktion

Die Diagnose von Verschleiß an Faltwalzen in einer Papierfaltmaschine erfordert eine Kombination aus Sichtprüfung, Präzisionsmessung, Reibungsprüfung, Sensoranalyse und Beurteilung der Faltqualität. Durch die Implementierung eines strukturierten Wartungsprogramms, den Einsatz integrierter Überwachungstools und optimale Schmier- und Reinigungspraktiken bleibt die Walzenintegrität erhalten und Ihre Papierfaltmaschine produziert auch bei hoher Geschwindigkeit perfekte Falten.