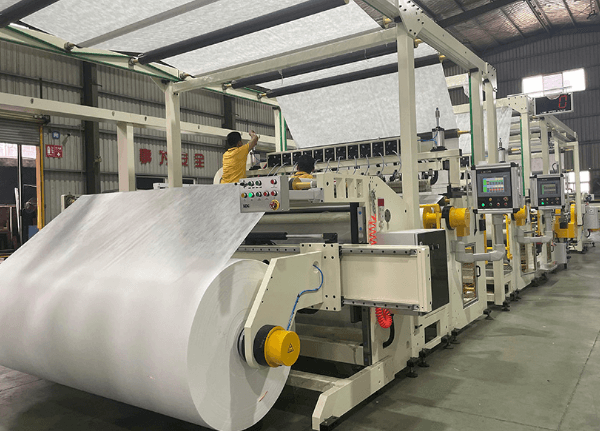

Die Produktion von HVAC-Filtern im großen Maßstab erfordert mehr als qualifizierte Arbeitskräfte. Sie erfordert zuverlässige Technologie, die auf Konsistenz und Geschwindigkeit ausgelegt ist. Hier Filtrationsherstellungsausrüstung spielt eine zentrale Rolle. Durch die Kombination von Automatisierung und Präzision ermöglichen diese Anlagen die Massenproduktion ohne Qualitätseinbußen. Die richtigen Systeme erfüllen nicht nur die steigende Nachfrage von heute, sondern bereiten Hersteller auch auf die zukünftigen Herausforderungen in Bezug auf Luftqualität und Energieeffizienz vor.

Verständnis für die Notwendigkeit der Massenproduktion

Die Nachfrage nach HLK-Filtern ist sowohl im privaten als auch im gewerblichen Bereich stark gestiegen. Bedenken hinsichtlich der Luftqualität, strengere Standards und häufige Austauschzyklen treiben das Wachstum voran. Da Städte wachsen und immer mehr Gebäude zentrale Klimaanlagen nutzen, ist keine Abschwächung der Nachfrage erkennbar. Traditionelle manuelle Methoden können mit den Anforderungen der modernen Zeit nicht Schritt halten. Automatisierte Filtrationsherstellungsausrüstung gewährleistet eine stetige Versorgung durch erhöhten Durchsatz bei gleichbleibender Qualität aller produzierten Filter. In einer Welt, in der Ausfallzeiten oder Engpässe Lieferketten unterbrechen können, garantiert Automatisierung Zuverlässigkeit.

Kernfunktionen der Geräte

Filtrationsmaschinen erledigen mehrere Aufgaben nacheinander. Sie falten Filtermedien, tragen Klebstoffe auf, schneiden sie zu und montieren Rahmen. Diese einst zeitaufwändigen Schritte werden heute durch Automatisierung rationalisiert. Durch weniger manuelle Eingriffe erzielen Hersteller kürzere Durchlaufzeiten und höhere Stückzahlen. Moderne Anlagen verfügen zudem über digitale Steuerungen und programmierbare Logik, sodass Bediener Produktionsgeschwindigkeit und Spezifikationen bedarfsgerecht anpassen können. Dieses Maß an Kontrolle stellt sicher, dass Filter sowohl Großserienanforderungen als auch Nischenmarktbedürfnisse erfüllen.

Präzision bei der Filtermedienfaltung

Ein entscheidender Schritt ist das Falten des Filtermediums. Durch die richtige Faltung wird die Oberfläche maximiert, was sich direkt auf den Luftstrom und die Filtereffizienz auswirkt. Automatisierte Faltsysteme sorgen für einen gleichmäßigen Abstand und eliminieren so menschliche Fehler. Dies verbessert nicht nur die Leistung, sondern reduziert auch den Abfall. Präzises Falten zeigt, wie Filtration Manufacturing Equipment sowohl die Produktqualität als auch die Ressourcennutzung verbessert. Minimierter Luftwiderstand und optimierte Partikelabscheidung sorgen für sauberere Innenräume und langlebigere HLK-Systeme.

Integration des Klebstoffauftrags

Klebstoffe fixieren die Falten und verbinden Medien mit Rahmen. Bei ungleichmäßigem Auftragen können Filter unter Druck versagen. Moderne Systeme nutzen kontrollierte Applikatoren, die präzise Mengen an bestimmten Auftragspunkten abgeben. Das beugt Defekten vor und erhöht die Haltbarkeit. Integrierte Klebstoffeinheiten in Filtrationsanlagen gewährleisten Konsistenz auch bei hohen Produktionsgeschwindigkeiten. Einige fortschrittliche Systeme überwachen sogar Temperatur und Viskosität des Klebstoffs in Echtzeit und garantieren so eine stabile Leistung unabhängig von Umgebungsschwankungen im Werk.

Individualisierung und Flexibilität im Design

Nicht alle Filter sind identisch. Krankenhäuser, Industrieanlagen und Privathaushalte erfordern unterschiedliche Spezifikationen. Moderne Maschinen können Faltentiefe, Filterdicke und Abmessungen schnell an spezifische Anforderungen anpassen. Diese Flexibilität ermöglicht es Herstellern, mehrere Märkte zu bedienen, ohne die Produktionseffizienz zu beeinträchtigen. Durch die Anpassung an unterschiedliche Anforderungen unterstützt Filtration Manufacturing Equipment sowohl die Massenproduktion als auch die individuelle Anpassung. Der nahtlose Wechsel zwischen Produktlinien reduziert Ausfallzeiten, verbessert die Effizienz und hilft Herstellern, schnell auf veränderte Kundenanforderungen zu reagieren.

Qualitätskontrolle und Compliance

Luftfilter müssen Sicherheits- und Effizienzstandards wie MERV-Werte erfüllen. Automatisierte Systeme umfassen Sensoren und Inspektionsmodule, die Defekte frühzeitig erkennen. Sie stellen sicher, dass die Filter den Spezifikationen entsprechen, bevor sie das Werk verlassen. Integrierte Überwachung im Filterpapier-Faltmaschine trägt dazu bei, das Risiko von Rückrufen zu reduzieren und die Einhaltung internationaler Standards zu gewährleisten. Durch die Integration der Qualitätssicherung in jeden Produktionsschritt schaffen Hersteller Vertrauen bei Kunden und Aufsichtsbehörden. Konsistenz ist hier keine Option – sie macht den Unterschied zwischen zuverlässiger Luftqualität und potenziellen Systemausfällen.

Kosteneffizienz und Wettbewerbsfähigkeit

Obwohl die anfängliche Investition beträchtlich ist, überwiegen die langfristigen Vorteile letztendlich die Kosten. Automatisierte Systeme reduzieren die Arbeitskosten, minimieren den Abfall und verbessern die Betriebszeit. Diese Einsparungen ermöglichen es Herstellern, wettbewerbsfähig zu bleiben und gleichzeitig die steigende Nachfrage zu befriedigen. Für viele Unternehmen ist die Umstellung auf moderne Filtrationsherstellungsausrüstung öffnet Türen zu neuen Verträgen und globalen Märkten. Auf lange Sicht ist die Ausrüstung nicht nur ein Werkzeug, sondern ein strategischer Vorteil in der HLK-Lieferkette, der sowohl Kosteneffizienz als auch Geschäftsstabilität bietet.

Nachhaltigkeit und zukünftige Ausrichtung

Nachhaltigkeit ist zu einem wichtigen Faktor bei Fertigungsentscheidungen geworden. Moderne Filtersysteme verwenden häufig energieeffiziente Motoren, recycelbare Materialien und Klebeprozesse, die Abfall minimieren. Einige Geräte verfügen sogar über IoT-Sensoren, um den Energieverbrauch zu verfolgen und vorausschauende Wartung zu planen. Durch die Ausrichtung auf Nachhaltigkeitsziele Filtrationsherstellungsausrüstung sorgt nicht nur für sauberere Luft in Innenräumen, sondern reduziert durch seine Produktionsprozesse auch den eigenen ökologischen Fußabdruck. In Zukunft könnten intelligente Fabriken KI-gesteuerte Analysen nutzen, um die Filterleistung und Produktionszyklen weiter zu optimieren.

Die Rolle von Filtrationsanlagen

HVAC-Filter sind für ein gesundes Raumklima unerlässlich. Um die globale Nachfrage zu erfüllen, sind Geschwindigkeit, Präzision und Anpassungsfähigkeit erforderlich, die manuelle Methoden nicht erreichen können. Automatisierte Systeme bieten all das und senken gleichzeitig die Kosten und verbessern die Qualität. Ob beim Falten von Medien, beim Auftragen von Klebstoffen oder bei der Sicherstellung der Konformität – Filtrationsherstellungsausrüstung ermöglicht Massenproduktion und trägt zu einer saubereren, gesünderen Welt bei. Mit dem technologischen Fortschritt werden sich diese Systeme weiterentwickeln und Herstellern helfen, Effizienz, Individualisierung und Nachhaltigkeit in einem hart umkämpften Markt in Einklang zu bringen.