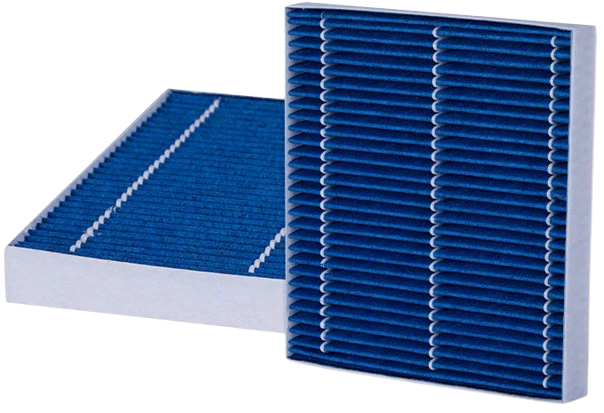

Herkömmliche manuelle Klebstoffauftragsverfahren sind arbeitsintensiv und inkonsistent. Dies führt häufig zu Fehlern wie ungleichmäßiger Raupenbreite, unzureichender Klebstoff- oder Oberflächenabdeckung sowie zu viel Klebstoff, der empfindliche Filterfalten verformen kann. Im Gegensatz dazu integriert die automatische Klebstoffinjektions-Produktionslinie synchronisierte Klebepistolengruppen und eine präzise Bewegungssteuerung, um den Klebstoff gleichmäßig auf die Konturen gefalteter Filterelemente aufzutragen. Dies vereinfacht die Produktion gefalteter Filterelemente und erhöht die Qualitätsanforderungen. Damit eignet sie sich ideal für Branchen mit engen Toleranzen, wie z. B. Heizungs-, Lüftungs- und Klimatechnik, Fahrzeuginnenraumfilter und medizinische Luftreinigungssysteme.

Automatische Klebstoffinjektions-Produktionslinie, fortschrittliche Klebepistolengruppe, perfekt montierter Filter

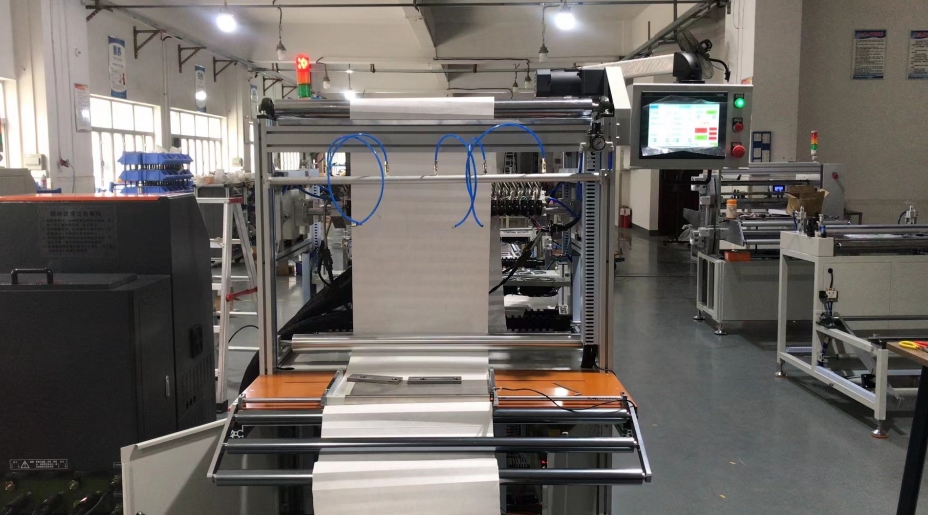

Das Herzstück der automatischen Klebstoffproduktionsanlage ist die fortschrittliche Klebepistolengruppe, die speziell für das mikrometergenaue Sprühen von Klebstoffperlen entwickelt wurde. Jede Klebepistolengruppe verfügt über eine hochpräzise Dosierpumpe, einen temperaturgeregelten Pistolenlauf und eine Mikrodüsenanordnung, die den Klebstoffperlendurchmesser dynamisch zwischen 0,3 mm und 1,2 mm umstellen kann. Diese Flexibilität ermöglicht es Herstellern, die Klebstoffperlenform an unterschiedliche dünne Filtermaterialien anzupassen, um eine optimale Verklebung zu gewährleisten und Faserleckagen oder das Verstopfen der Filterporen zu vermeiden.

Die Klebepistole wird von einem Servomotor angetrieben und bewegt sich synchron zur Rotation der Falttrommel. Sobald der gefaltete Filter die Dosierstation erreicht, wird die Düse an präzisen XY-Koordinaten positioniert, die durch vorinstallierte CAD-Daten zur Faltgeometrie bestimmt werden. Ein geschlossenes Bildverarbeitungssystem überprüft, ob die Pistole innerhalb einer Toleranz von ±0,05 mm zum Medium positioniert ist, und passt die vertikale (Z-)Achse dynamisch an etwaige Faltenhöhenabweichungen an. Dieser Automatisierungsgrad macht manuelle Vorrichtungen und Kalibrierungen überflüssig und reduziert die Rüstzeit beim Wechsel des Filterdesigns erheblich.

Hochpräzise Dosierung, konstante Qualität

Einer der größten Vorteile einer automatisierten Klebstoffproduktionsanlage ist die deutlich verbesserte Konsistenz und Qualitätskontrolle dünner Filtermaterialien. Manuelle Dosierverfahren haben oft Schwierigkeiten, eine gleichmäßige Raupenbreite und -position beizubehalten, was zu Produktdifferenzierung und erhöhten Ausschussraten führt. Das automatisierte Dosiersystem nutzt eine geschlossene Regelung von Durchflussrate, Druck und Düsentemperatur, um sicherzustellen, dass jede Raupe präzise den Spezifikationen entspricht.

Zur Überwachung und Sicherung der Qualität scannt die automatisierte Dosieranlage das Raupenprofil in Echtzeit mit einem Lasertriangulationssensor und erfasst Querschnittsdaten mit bis zu 2.000 Punkten pro Sekunde. Ein Softwarealgorithmus vergleicht die gemessene Kleberaupengeometrie mit den Zielparametern. Das System korrigiert automatisch den Pumpendruck oder die Zahnstangendrehzahl, wenn die Abweichung die Toleranz von 2% überschreitet. Durch die Nutzung dieser Funktionen können Hersteller eine beispiellose Konsistenz erreichen, die Fehlerrate auf unter 0,5% reduzieren und die hohe Klebeleistung gewährleisten, die für hocheffiziente Luftpartikelfilter und präzise Fahrzeugansaugsysteme erforderlich ist.

Kontinuierliche und gestaffelte Klebstoffinjektionsmodi für die automatische Klebstoffinjektions-Produktionslinie

Automatisierte Produktionslinien für die Klebstoffinjektion Die kontinuierliche oder gestaffelte Klebstoffinjektion ermöglicht es dem Bediener, je nach Filterdesign und Leistungsanforderungen zwischen kontinuierlicher und gestaffelter Klebstoffinjektion zu wählen. Die kontinuierliche Klebstoffinjektion bildet einen nahtlosen Klebstoffstreifen über die gesamte Länge jedes Faltentals – ideal für Filterelemente, die eine luftdichte Abdichtung erfordern. In diesem Modus hält die Klebepistole eine konstante Durchflussrate aufrecht und synchronisiert diese mit der Faltentalzufuhr, wodurch eine ununterbrochene Klebstoffabgabe gewährleistet wird.

Der gestaffelte Klebstoffinjektionsmodus trägt in vorgegebenen Abständen, üblicherweise an den Faltenhöhen und -tiefen, einzelne Klebstoffraupen auf. Dadurch wird der Klebstoffverbrauch reduziert und gleichzeitig eine ausreichende strukturelle Haftung gewährleistet. Dieser Modus erweist sich als praktisch, wenn Hersteller dünne Filtermaterialien in Fahrzeuginnenraumluftfiltern oder HVAC-Vorfiltern verwenden, da die Minimierung des Klebstoffgewichts die Luftstromeigenschaften verbessert und den Energieverbrauch im Endsystem senkt. Der Wechsel zwischen den Modi erfolgt ganz einfach durch Auswahl des gewünschten Modus über den Touchscreen der Anlage. Diese Dual-Mode-Funktion stellt sicher, dass sich die automatisierte Klebstoffdosieranlage an verschiedene Filterdesigns anpassen und so eine optimale Klebstoffnutzung und -leistung erzielen kann.

Verbessern Sie die Produktionseffizienz und senken Sie den Energieverbrauch

In großen Mengen FilterherstellungProduktionseffizienz und Energieverbrauch sind Schlüsselindikatoren. Herkömmliche manuelle Klebstoffauftragsvorgänge sind arbeitsintensiv und weisen aufgrund langer Rüst- und Qualitätsprüfungsintervalle eine geringe Ausbeute auf. Ingenieure haben die automatisierte Klebstoffauftragslinie für den kontinuierlichen Hochgeschwindigkeitsbetrieb konzipiert.

Das System erreicht Energieeffizienz durch die Integration einer servogetriebenen Bewegungsplattform und einer Präzisionsdosierpumpe. Diese Komponenten verbrauchen nur während aktiver Dosierzyklen Strom. Zwischen den Dosierzyklen wechseln Pumpe und Motor in einen stromsparenden Standby-Modus. Insgesamt kann diese Architektur den Gesamtenergieverbrauch der Linie im Vergleich zu hydraulischen oder pneumatischen Dosiersystemen um bis zu 251 TP3T senken. Diese Effizienzgewinne führen direkt zu niedrigeren Betriebskosten für Hersteller in Regionen mit hohen Energiekosten oder hohen Nachhaltigkeitszielen.

Vereinfachte Bedienung für zuverlässige, hochwertige Ausgabe

Bei der automatischen Klebstoffinjektionsanlage werden die Bediener über eine intuitive Touchscreen-Mensch-Maschine-Schnittstelle durch Einrichtung, Rezeptauswahl und Echtzeitüberwachung geführt. Auch die Wartung ist einfach. Modulare Klebepistolen ermöglichen einen schnellen Düsen- und Pumpenwechsel ohne Spezialwerkzeug. Automatische Reinigungszyklen entfernen Klebstoffreste aus Zylinder und Düse und verhindern so Verstopfungen beim Klebstoffwechsel. Die Selbstdiagnosefunktion der Anlage weist Techniker auf Komponentenverschleiß oder Parameterabweichungen hin, bevor Qualitätsprobleme auftreten. Dank dieser benutzerfreundlichen Funktionen dosiert die automatische Klebstoffinjektionsanlage Klebstoff präzise und zuverlässig für dünne Filtermedien und erzielt so hochwertige Ergebnisse.

Bessere Erzielung einer hochpräzisen Filter-Klebstoff-Dosierbaugruppe

Durch den Einsatz fortschrittlicher Klebepistolen, Echtzeit-Qualitätsüberwachung und kontinuierlicher und gestaffelter Dual-Mode-Dosierfunktionen erreichen Hersteller höchste Präzision, Effizienz und Produktkonsistenz. Dank seines hohen Durchsatzes, der energiesparenden Architektur und der einfachen und leistungsstarken Benutzeroberfläche ist es zweifellos ein unverzichtbares Werkzeug für Filterelementhersteller, die strenge Qualitätsstandards und enge Produktionspläne einhalten müssen.