Eine Filterleimauftragsmaschine, auch bekannt als automatische Produktionslinie für Klebstoffinjektionsfilter, gewährleistet die präzise Positionierung des Filterelements während der Klebstoffinjektion und sorgt so für optimale Abdichtung und strukturelle Integrität. In der realen Produktion treten häufig verschiedene Betriebsprobleme auf, wie z. B. Störungen der Stromversorgung, Zylinderausfälle, Probleme bei der Klebstoffdosierung und Sensoralarme. Diese können, wenn sie nicht umgehend behoben werden, zu Produktionsverzögerungen, Qualitätsmängeln und erhöhten Ausschussraten führen. Als Reaktion auf diese Probleme fassen wir verschiedene Methoden zur Fehlerbehebung zusammen, die Wartungstechnikern helfen, Probleme schnell zu diagnostizieren und zu beheben und so eine stabile Leistung und Produktqualität in den Produktionslinien von Filterklebemaschinen sicherzustellen.

Diagnose einer Stromversorgungsstörung der Filterleimauftragsmaschine

Eine der grundlegendsten Prüfungen von Filterleimauftragsmaschinen Die Integrität des elektrischen Systems muss überprüft werden. Bei Stromausfall, anormalem Verhalten des Zyklus oder unregelmäßigem Betrieb ist zunächst sicherzustellen, dass die Hauptstromversorgung eine stabile 220-V-Wechselspannung liefert. Mit einem kalibrierten Voltmeter prüfen Sie, ob die Spannung aller drei Phasen innerhalb von ±5% der Nennspannung liegt und keine offensichtliche Phasenunsymmetrie vorliegt. Stellen Sie sicher, dass der Hauptschalter eingeschaltet ist und dass der Not-Aus-Schalter vollständig entriegelt ist. Überprüfen Sie anschließend FUS1 auf durchgebrannte Sicherung oder fehlerhafte Installation.

Achten Sie außerdem darauf, dass Sie das Gerät durch ein Gerät mit der korrekten Spannung und Stromstärke ersetzen, die im Maschinenhandbuch angegeben sind. Überprüfen Sie außerdem den Hauptverteiler auf lose oder korrodierte Anschlüsse und verwenden Sie eine Infrarot-Wärmebildkamera, um heiße Stellen zu erkennen, die auf schlechte Verbindungen hinweisen.

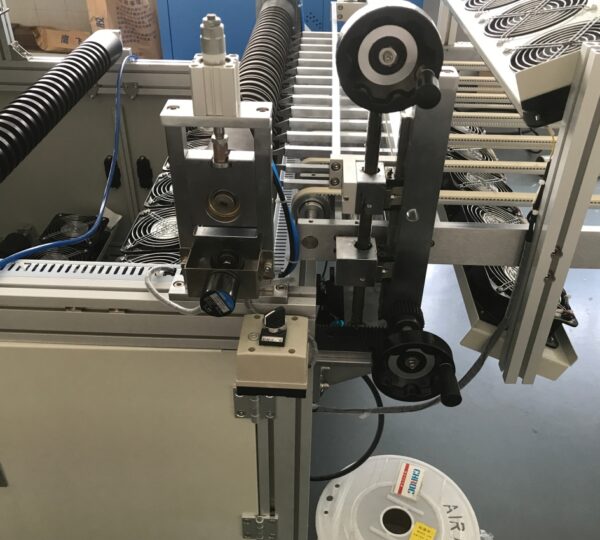

Zylinderwirkung und pneumatische Systemprüfung für Filterleimauftragsmaschinen

Wenn die Zylinderbewegung der Filterleimauftragsmaschine instabil ist, Hysterese auftritt, der Zylinder langsam zurückfedert, sich nicht ausfahren lässt oder die Hublänge ungleichmäßig ist, sollten die pneumatischen Versorgungs- und Steuerventile überprüft werden. Stellen Sie zunächst sicher, dass der Druckluftkompressor der Anlage ordnungsgemäß funktioniert und saubere, trockene Druckluft mit dem empfohlenen Druck liefert. Überprüfen Sie den Druckregler und das Manometer der Maschine, um sicherzustellen, dass der Sollwert korrekt und unter Last stabil ist. Mit Seifenlauge können alle pneumatischen Leitungen auf Knicke, Lecks oder Verstopfungen geprüft werden, indem nach austretenden Blasen gesucht wird.

Gleichzeitig sollten Sie überprüfen, ob der entsprechende Näherungssensor oder mechanische Endschalter korrekt ausgerichtet ist und sich kein Klebstoff oder Schmutz angesammelt hat, da falsch ausgerichtete Sensoren den Zylinderantrieb vorzeitig abschalten können. Sie können auch mit einem Ohmmeter prüfen, ob die Magnetventilspule Strom leitet und auf ein charakteristisches Klicken achten, wenn die Spule mit Strom versorgt wird. Ist kein Geräusch zu hören, ersetzen Sie die Spule oder die gesamte Ventilgruppe. Befestigen Sie abschließend alle losen elektrischen Anschlüsse am Magnetventil, um eine zuverlässige Übertragung der SPS-Signale zu gewährleisten.

Unregelmäßige Klebstoffbeschichtung und Verteilungsprobleme

Wenn die Klebstoffbeschichtung abnormal ist, liegt dies normalerweise an der falschen Konfiguration der Antriebs- und Verteilungsparameter des FilterklebeapplikatorÜberprüfen Sie zunächst die Ausgangsfrequenz und die Spannungseinstellungen des Wechselrichters, um sicherzustellen, dass sie mit den Angaben auf dem Typenschild des Pumpenmotors übereinstimmen. Eine falsche Frequenz kann zu Drehzahlschwankungen und ungleichmäßigem Druck führen. Passen Sie anschließend die Klebstoffzufuhr über die Bedienoberfläche an und optimieren Sie die Düsenöffnungsgröße der Klebepistole. Überprüfen Sie gleichzeitig die Einstellung des Rückschlagventils (Sicherheitsventil) am Pumpenverteiler.

Bei zu weitem Öffnen sinkt der Systemdruck und der Durchfluss wird reduziert. Bei zu festem Schließen beschädigt der Gegendruck die Dichtung. Daher ist es notwendig, den Schlauch regelmäßig mit Lösungsmittel zu spülen, um Polymerrückstände zu entfernen und Verstopfungen vorzubeugen. Natürlich müssen Sie auch den Klebstoffbehälter überprüfen und sicherstellen, dass das Rührwerk kontinuierlich läuft, um Klebstoffablagerungen zu vermeiden. Durch die Feineinstellung dieser Parameter und die Aufrechterhaltung eines sauberen Klebepfads können Sie eine glatte, gleichmäßige Klebstoffraupe wiederherstellen.

Materialalarme und Sensorüberprüfung

Ein „Kein Material“-Alarm an einer Filterleimauftragsmaschine kann zu einem abrupten Produktionsstopp führen, was zu Terminüberschreitungen und Produktivitätseinbußen führt. Dieser Alarm weist typischerweise auf ein Problem mit dem Material-Kein-Sensor hinter dem Leimzuführer hin. Überprüfen Sie zunächst die Sensorlinse visuell auf Klebstoffablagerungen, Staub oder Schmutz. Reinigen Sie sie sorgfältig mit Isopropylalkohol und einem fusselfreien Tuch, um die optische Klarheit wiederherzustellen. Testen Sie anschließend das Sensorausgangssignal mit dem Diagnosebildschirm des Multimeters. Erfolgt trotz vorhandenem Material kein Schaltvorgang, ersetzen Sie das Sensormodul. Überprüfen Sie außerdem, ob die Sensorhalterung sicher sitzt und der Erfassungsabstand den Herstellerangaben entspricht. Stellen Sie außerdem sicher, dass der Füllstandssensor des Zuführers den Materialfüllstand korrekt misst, und kalibrieren Sie ihn gegebenenfalls neu. Durch zuverlässiges Sensorfeedback vermeiden Sie Fehlalarme, unnötige Ausfallzeiten und sorgen für einen reibungslosen Betrieb Ihres Filterapplikators.

Erkennung und Kalibrierung der Klebebruchposition

Die präzise Positionierung des Leimabbruchs hängt von der genauen Erkennung der Farbmarkierung bzw. des Registrierungssensors ab. Sollten die Start- und Endpunkte des Filterleimapplikators nicht korrekt ausgerichtet sein, prüfen Sie, ob Sie die Ausrichtung, Fokussierung und Empfindlichkeit des Farbmarkierungssensors richtig eingestellt haben. Reinigen Sie außerdem die Sensoroptik und stellen Sie sicher, dass der Erfassungsabstand den Angaben im Datenblatt entspricht. Dieser liegt üblicherweise zwischen 10 und 20 mm. Testen Sie die Leistung des Tintenstrahldruckers. Verstopfte Düsen oder niedriger Tintendruck können zu ungleichmäßigen oder unscharfen Markierungen führen, wodurch der Sensor Eingabeaufforderungen übersieht. Führen Sie eine Druckkopfreinigung am Drucker durch, überprüfen Sie die korrekte Tintenviskosität und ersetzen Sie die Tintenpatrone, wenn sie sich dem Ende ihrer Lebensdauer nähert. Kalibrieren Sie den Sensor nach der Wartung neu, indem Sie mehrere Testzyklen durchführen, um eine konsistente Markierungserkennung bei unterschiedlichen Filtermedienfarben und Reflexionsgraden sicherzustellen.

Stellen Sie sicher, dass die Geräte ordnungsgemäß funktionieren

Um die optimale Leistung des Filterapplikators zu gewährleisten, ist eine Kombination aus proaktiver Wartung und systematischer Fehlerbehebung erforderlich. Die Netzspannung, der Hauptschalter, der Not-Aus-Schalter und die Sicherungen sollten regelmäßig überprüft werden, um einfache, aber schwerwiegende Störungen zu vermeiden. Überprüfen Sie den Zustand des Luftkompressors, die Reglereinstellungen, den Zustand der Schläuche und die Funktion des Magnetventils, um einen zuverlässigen Zylinderantrieb und andere Funktionen zu gewährleisten. Durch die Einhaltung dieser Methoden können Ausfallzeiten minimiert und die Produktqualität verbessert werden.